【www.zhangdahai.com--可行性研究报告】

贾文昂,倪子帆,李展尚,陈统中,李 胜

(1.浙江工业大学 机械工程学院,杭州 310023;

2.浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州 310023)

液压泵作为液压系统中的动力元件,发展历史已经超过一百年,主要型式可分为齿轮泵、叶片泵和柱塞泵[1-2]。其中柱塞泵因其功率密度大、额定工作压力高、方便调节变量等优点广泛应用于工业和行走液压行业[3],并且柱塞泵具有良好的自吸性能和较强的介质适应性[4],有利于发挥液压传动高功率密度的优势,广泛应用于航空、兵器等国防军工部门及工程机械等民用经济部门,具有重要的军事价值和广阔的市场前景[5-6]。

传统柱塞泵内部结构复杂,价格较昂贵,摩擦副较多,且压力和转速受到PV(压力和速度的乘积)值的限制难以进一步提高,在转速不断提高的过程中,传统柱塞泵会受到其机械结构的影响,泵轴和缸体受到的作用力会显著增大,甚至会造成泵轴的断裂和缸体的倾覆,不利于柱塞泵的高速化发展[7-8]。

提出了一种新型的叠滚型结构的二维(2D)活塞泵,由高速电机驱动,可实现高速旋转,转动时会受到导轨和锥滚轮的限制,其活塞同时进行轴向往复运动,使吸排油腔容积发生周期性变化,实现吸排油功能。该活塞泵利用两个导轨组的反向往复运动来平衡惯性力,增大了排油行程,提高了该活塞泵的功率质量比和能效;

改进了传统柱塞泵的配流机构,减少了摩擦副和产生的泄漏,提高该活塞泵的容积效率;

在吸排油口是周向旋转运动,且吸排油口径比较大,不易被油液中的污染物卡住,抗污染能力强。本文在对叠滚型2D活塞泵的结构和工作原理进行分析的基础上,建立其理论模型对容积效率和机械效率进行理论分析和计算,最后搭建叠滚型2D活塞泵的试验平台进行试验研究和验证。

1.1 叠滚型2D活塞泵结构组成

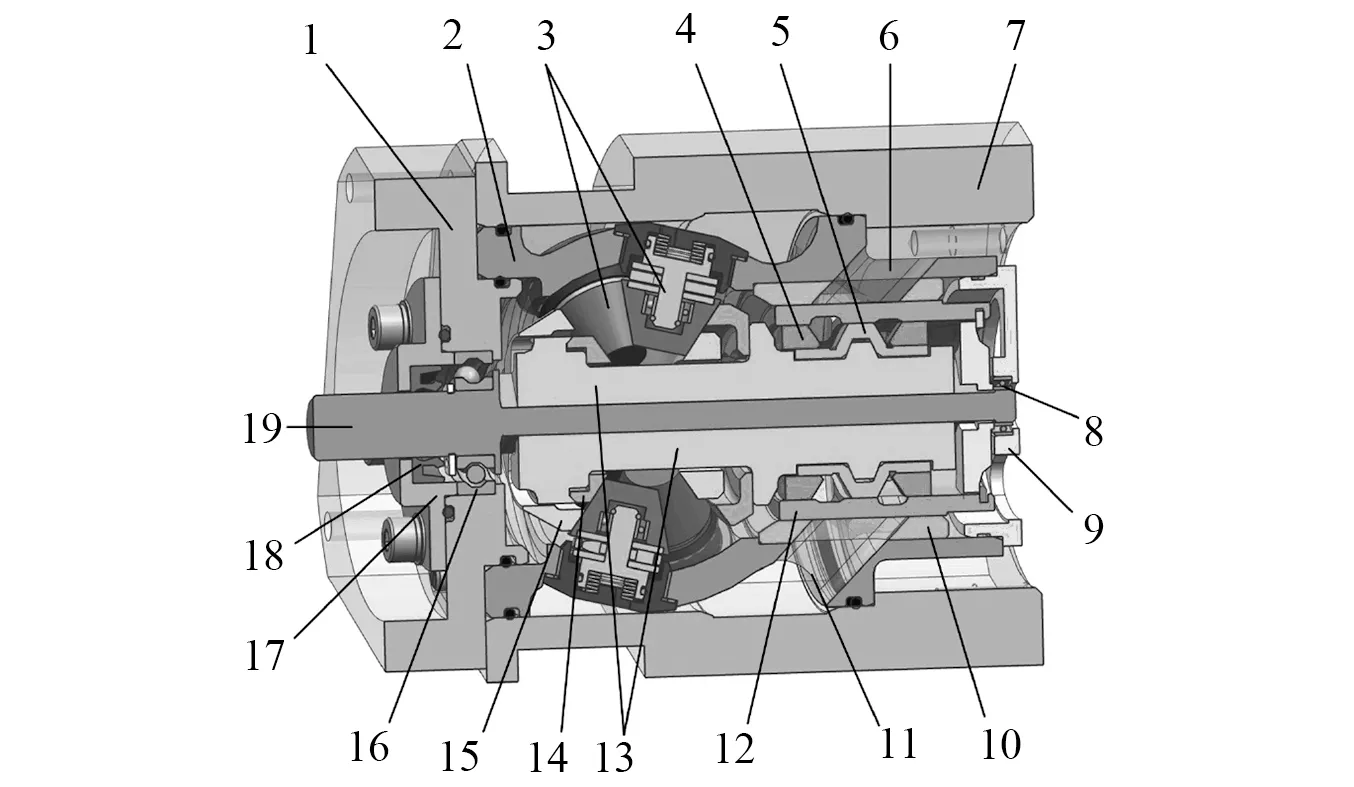

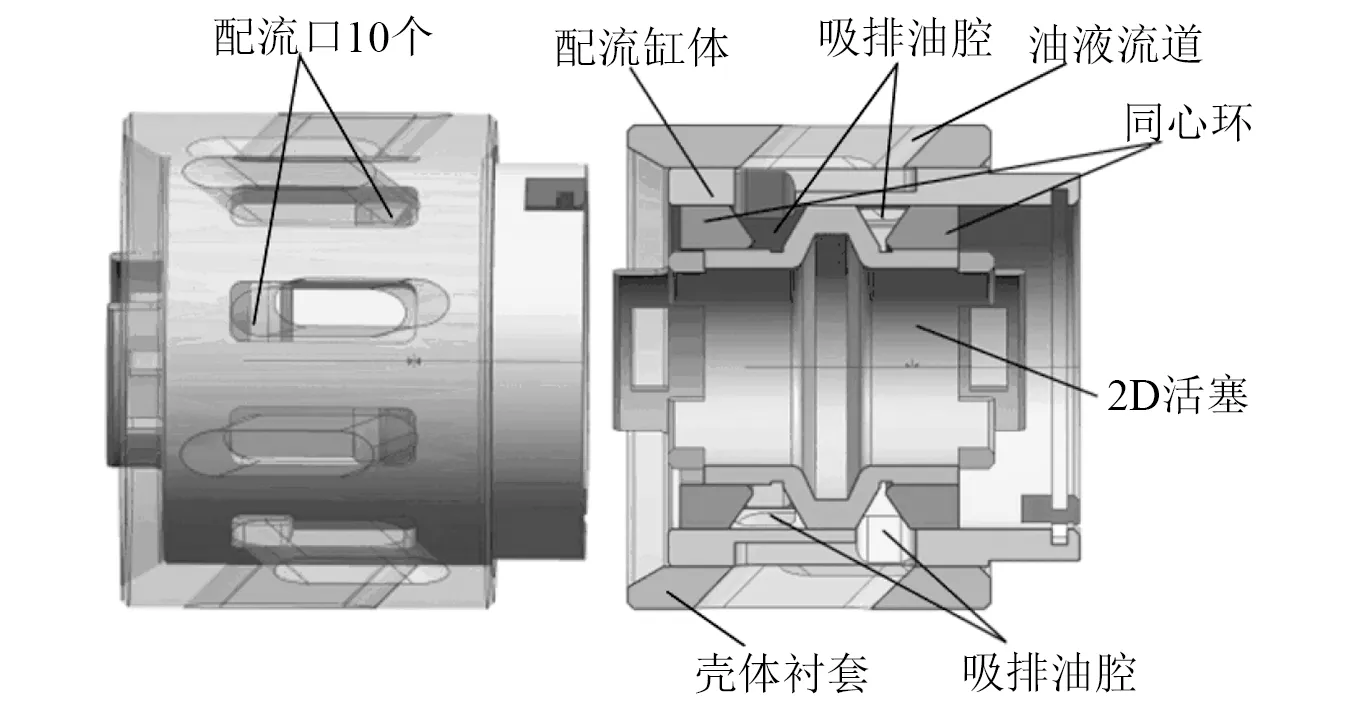

新型叠滚型2D活塞泵的结构,如图1所示。

1.左端盖;2.泵芯壳体;3.滚轮组件;4.同心环;5.2D活塞;6.进油口;7.泵壳;8.轴承;9.右端盖;10.泵壳衬套;11.出油口;12.配流缸体;13.导轨卡轴;14.平衡导轨;15.驱动导轨;16.轴承;17.密封盖板;18.油封;19.传动轴。图1 叠滚型2D柱塞泵结构示意图Fig.1 Structure diagram of two-dimensional piston pump

叠滚型2D活塞泵除去端盖和壳体,余下部分我们称其为泵芯,本文主要介绍泵芯的结构组成。

1.2 泵芯结构组成

叠滚型2D活塞泵的泵芯按功能分可分为2D传动机构和吸排油机构两部分。2D传动机构是实现吸排油腔容积规律变化的机构部件,吸排油机构是实现泵的吸油和排油的机构部件。

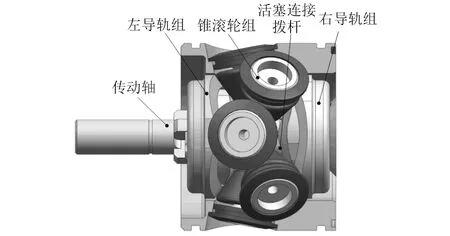

2D传动机构,如图2所示,主要由定子和转子两部分组成:定子部分由相互堆叠的锥滚轮构成,安装在开有安装槽的壳体上,锥滚轮相互接触,可以相互滚动,其空间位置关系是通过理论计算得出。转子部分由两个转子组成,分别是活塞转子和同心环转子,如图3、图4所示;

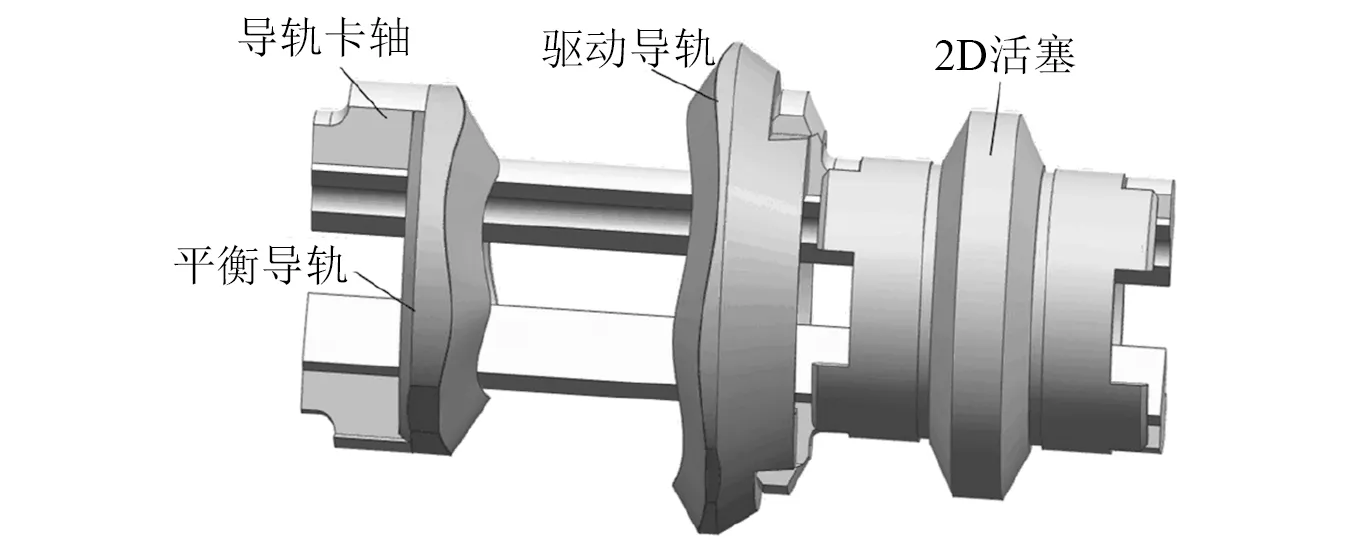

活塞转子由导轨卡轴、平衡导轨、驱动导轨和2D活塞组成,导轨和活塞都安装在导轨卡轴上;

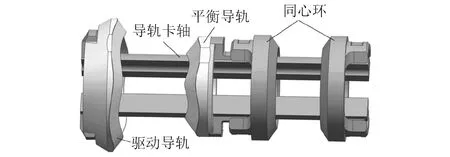

同心环转子由导轨卡轴、平衡导轨、驱动导轨和同心环组成,导轨和同心环也都安装在导轨卡轴上,导轨卡轴安装在十字传动轴上,传动轴结构如图5所示,中间设有滚珠减少摩擦力。

图2 二维传动机构Fig.2 Two-dimensional transmission mechanism

图3 活塞转子Fig.3 The piston rotor

图4 同心环转子Fig.4 Concentric ring rotor

图5 十字传动轴Fig.5 Cross drive shaft

泵的吸排油机构主要包括配流缸体、吸排油腔和油液流道,如图6所示。配流缸体的外圆柱表面与壳体衬套内孔配合安装,内表面与同心环转子过盈安装,配流缸体的圆周面上开有10个矩形过油孔。壳体衬套内孔圆周表面也开有10个矩形窗口,其中5个吸油窗口和5个排油窗口,吸油窗口和排油窗口的位置在圆周方向上交错排列,吸油窗口和排油窗口分别与流道壳体外表面的环形吸油通道和环形排油通道沟通。

图6 吸排油机构Fig.6 Oil suction and discharge mechanism

1.3 工作原理

叠滚型2D活塞泵的传动轴与与驱动电机通过联轴器连接,驱动电机带动传动轴旋转,从而使活塞转子和同心环转子沿着周向布置的定锥滚轮组做旋转运动,由于两个转子的驱动导轨表面是等加速等减速曲面,因此会受到定锥滚轮组向外的力而进行轴向的往复运动。同时由于两个转子是相互错位安装,见图2,即活塞转子导轨的最高点对应同心环转子导轨的最低点,因此活塞转子和同心环转子在旋转过程中,两者与锥滚轮接触的位置是相同的。在活塞转子和同心环转子轴向往复运动运动过程中,2D活塞和同心环组成了两个吸排油腔。当两个转子导轨表面向最高点转动时,2D活塞向右运动,此时左腔吸油,右腔排油;

当两个转子导轨表面向最低点转动时,2D活塞向左运动,此时左腔排油,右腔吸油,以此来实现泵的吸排油功能。

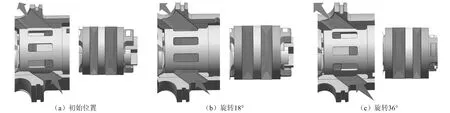

如图7所示,初始位置时,配流缸体与壳体衬套上窗口未沟通,2D活塞处于最左端,左腔容积最小,右腔容积最大;

传动轴旋转18°后工况为图7(b),配流缸体与壳体衬套的窗口从开始沟通到完全沟通,左腔开始吸油,右腔开始排油,2D活塞运动至中间位置,两腔容积相等;

传动轴从18°旋转至36°工况为图7(c),配流缸体与壳体衬套的窗口从完全沟通到不沟通,左腔继续吸油,右腔继续排油,2D活塞运动至最右端,此时,左腔容积最大,右腔容积最小;

当传动轴从36°旋转至72°时,左腔进行排油,右腔进行吸油,2D活塞运动至最左端;

至此,2D活塞泵完成一次吸排油工作,在旋转一周的过程中,叠滚型2D活塞泵可实现5次吸排油,极大的增加了排量。

图7 吸排油工作原理Fig.7 Working principle of oil absorption and discharge

2.1 容积效率

容积效率是衡量柱塞泵性能的重要指标之一,传统柱塞泵的容积效率可达85%,研究柱塞泵容积效率是很有必要且备受关注[9-10]。南京建筑科技大学的焦龙飞等[11]研究了油液压缩性对柱塞泵容积效率的影响,得到了油液压缩性占总容积效率损失的25.15%~30.33%的结论;

温州大学的汤何胜等[12]研究了滑靴副对柱塞泵容积效率的影响。因为叠滚型2D活塞泵结构之间存在间隙,高压工作腔内的高压油液会泄漏至泵壳内部、外部或者低压工作腔中,就会出现实际输出流量低于理论输出流量的现象,为容积效率的损失。

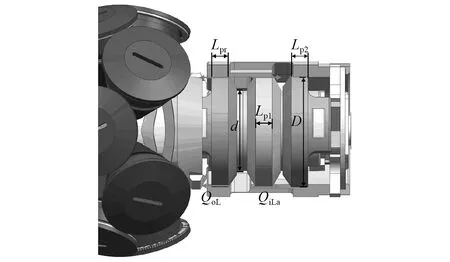

泵的泄漏一般由外泄QoL和内泄QiL组成,如图8所示。

由于同心环,2D活塞和缸体之间的存在间隙h,可以使用标准泄漏方程式(1)计算外部泄漏流量

(1)

式中:D为2D活塞的外径;

μ为油液的动力黏度;

Lpr为左同心环与缸体之间的接触长度;

PL为左工作腔瞬时压力;

PT为油箱的压力;

vpr为左同心环的运动速度;

d为2D活塞的小径;

LD为同心环和2D活塞之间的最小接触长度。

图8 泵的外部泄漏和内部泄漏Fig.8 External leakage and internal leakage of the pump

2D活塞和左同心环的运动是相对的,因此不考虑由于剪切流作用在左同心环和2D活塞之间产生的外部泄漏。

内部泄漏是由内部轴向泄漏QiLa和内部周向泄漏QiLr组成。如图8所示,在2D活塞和缸体之间有两个接触长度Lp1和Lp2,每种接触长度所占的宽度均为2D活塞圆周的一半。可以使用标准泄漏方程式(2)计算内部轴向泄漏流量

(2)

式中:PR为右工作腔的瞬时压力;

vp为2D活塞的往复运动速度。

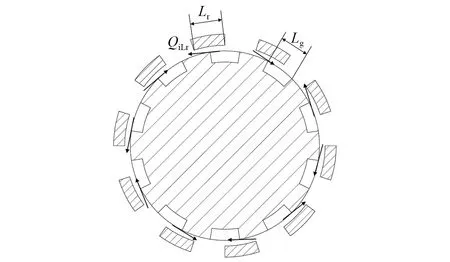

如图9所示,在泵旋转过程中会发生周向泄漏流量。当旋转时间接近0或π/2ω时,由标准泄漏方程计算的周向泄漏接近无穷大,这与实际情况不一致。在开口和间隙的共同作用下,周向泄漏的端面密封在特定旋转角度下变为了线密封。这种线密封状态可以看作为零开口状态的阀口,从而导致所谓的瞬态泄漏,并且可以认为是2D活塞泵的独特现象。周向内泄漏流量由式(3)可计算

(3)

式中:Lg为矩形开口长度;

Lr为配流窗口流道与配流槽之间的接触长度;

Cd为流量系数;

ρ为油液密度。

图9 进出油口时周向泄漏流量Fig.9 Circumferential leakage flow during inlet and outlet

最后,如式(4)所示,在左工作腔排油时,可以通过对出口流量进行积分来计算排出油液总量;

然后,通过将所有排出油液与理论输出的油液进行比较,获得理论容积效率η

(4)

式中:Qout为排出的油液量;

t90°为泵从0°旋转到90°的时间;

n为电机转速;

VD为泵的排量。

2.2 机械效率

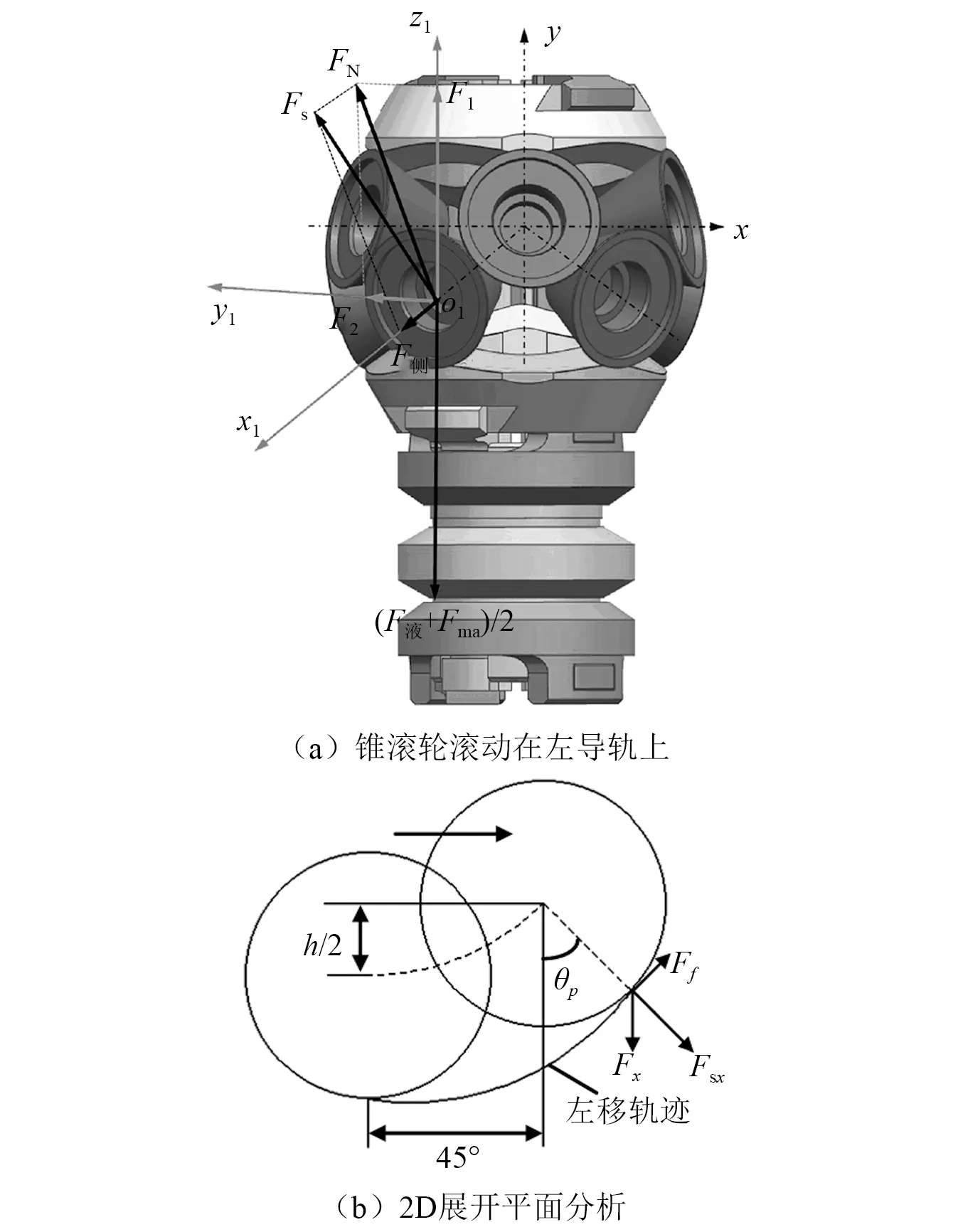

如图10所示,当锥滚轮在左导轨上滚动时,轨道会受到垂直于锥滚轮与轨道之间接触线的支撑力Fs。由于作用在导轨上的锥滚轮是成对的,并且在空间分布上对称,所以它们的径向分量可以相互抵消。如图10(b)所示,将锥滚轮在导轨上的滚动沿周向展开,当导轨向左运动时,导轨必然受到它们接触点法线方向的支撑力Fsx,该支撑力Fsx是支撑力Fs消去径向力的分力,与x轴之间存在压力角θp。并且因为滚动摩擦力的存在,导轨还会受到沿切线方向的,与支撑力Fsx呈正比的滚动摩擦力Ff。由于支持力Fx是支撑力Fsx和滚动摩擦力Ff的x轴向合力,因此可以通过式(5)进行计算

(5)

式中:θc为锥滚轮的锥顶角;

μf为滚动摩擦因数。

图10 左导轨的受力分析,从0°旋转至45°Fig.10 Force analysis of the left drive guide,rotation from 0° to 45°

压力角θp可通过式(6)得出

(6)

式中:ω为旋转角速度;

Rr为导轨组外径。

假设电动机的转速是恒定的,因此周向受力平衡,则保持导轨组匀速旋转的输入扭矩Ti1可以由式(7)表示

(7)

式中,Fi1为驱动导轨组旋转的力。

当导轨组从45°旋转到90°时,向左等减速运动。除了压力角从最大角度变化到最小角度以外,导轨的受力方式一致,其输入扭矩的公式与式(7)一致。

由于存在间隙,因此当导轨旋转时,它们会受到与转速成正比的阻力转矩,可以通过使用标准剪切流式(8)来获得

(8)

式中:lp为2D活塞的长度;

lpr为同心环的宽度。

在高转速下,旋转的运动部件会受到搅油损失力矩的影响,叠滚型2D活塞泵的搅油损失扭矩可用式(9)来描述

Tc=5.44×10-5×n-1.88×10-9×n2

(9)

式中:n为电机转速;

搅油损失力矩的单位为N·m。

为了计算理论机械效率η,可通过式(7)~式(9)得到电动机的输入转矩Tai

Tai=Ti1+Ti2+Ts+Tc

(10)

式中,Ti2为保持平衡组恒速旋转的输入扭矩。

因此,该泵的理论机械效率可以通过式(11)来表示

(11)

式中:Pi为左工作腔的压力;

t90°为导轨从0°旋转到90°的时间,VD为泵的排量,m3/转。

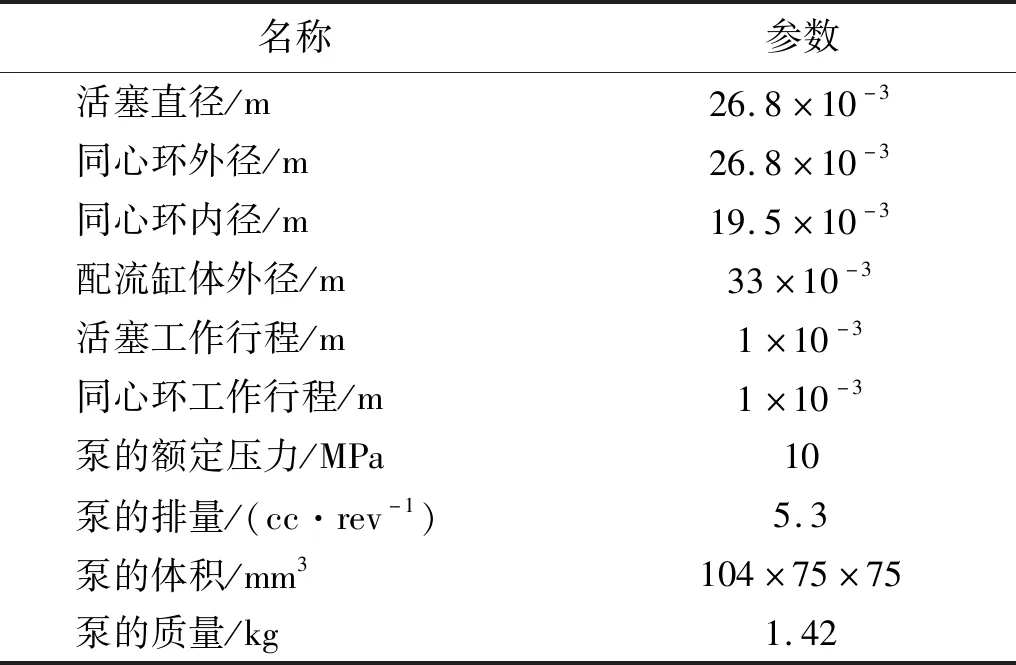

为了验证理论分析的结果和证明叠滚型2D活塞泵具有较高的容积效率和机械效率,对该叠滚型2D活塞泵进行了试验测试。试验使用的叠滚型2D活塞泵主要参数,如表1所示。

表1 泵主要参数Tab.1 Main pump parameters

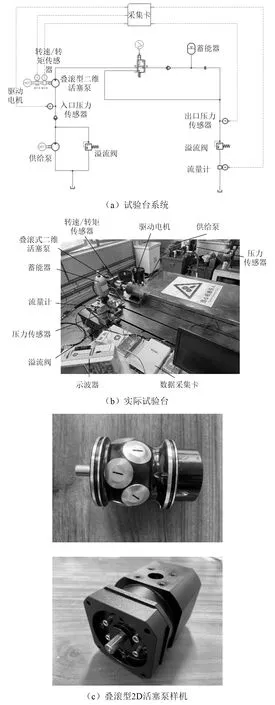

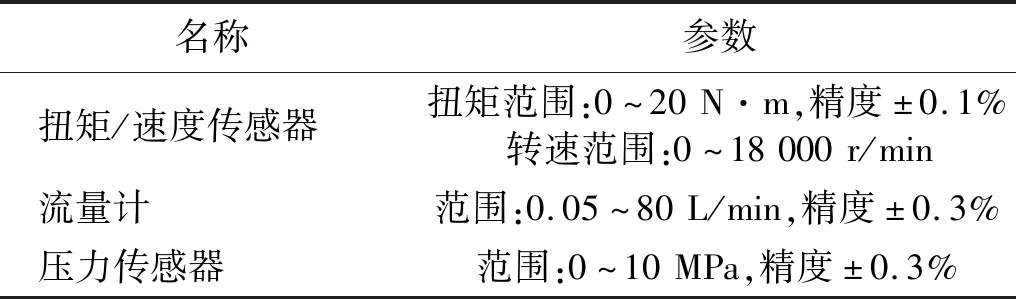

搭建的试验台如图11所示,主要由一个供给泵、一个驱动电机、一个扭矩/速度传感器、一个流量计、一个溢流阀和两个压力传感器组成。该叠滚型2D活塞泵由30 kW三相异步电机驱动,最高转速为20 000 r/min。在泵的进出口安装了压力传感器和流量计,压力传感器和扭矩/速度传感器通过采集卡在计算机上显示数据,流量计通过示波器显示流量值,传感器的相关参数如表2所示。

图11 试验台Fig.11 Test bench

表2 传感器相关参数Tab.2 Sensor related parameters

试验温度控制在20 ℃,在测试前已经将叠滚型2D活塞泵冷却至室温。在测试过程中,被测泵的转速和压力均都迅速升到目标的转速和压力值,使温度升高带来的影响最小化。

3.1 容积效率试验

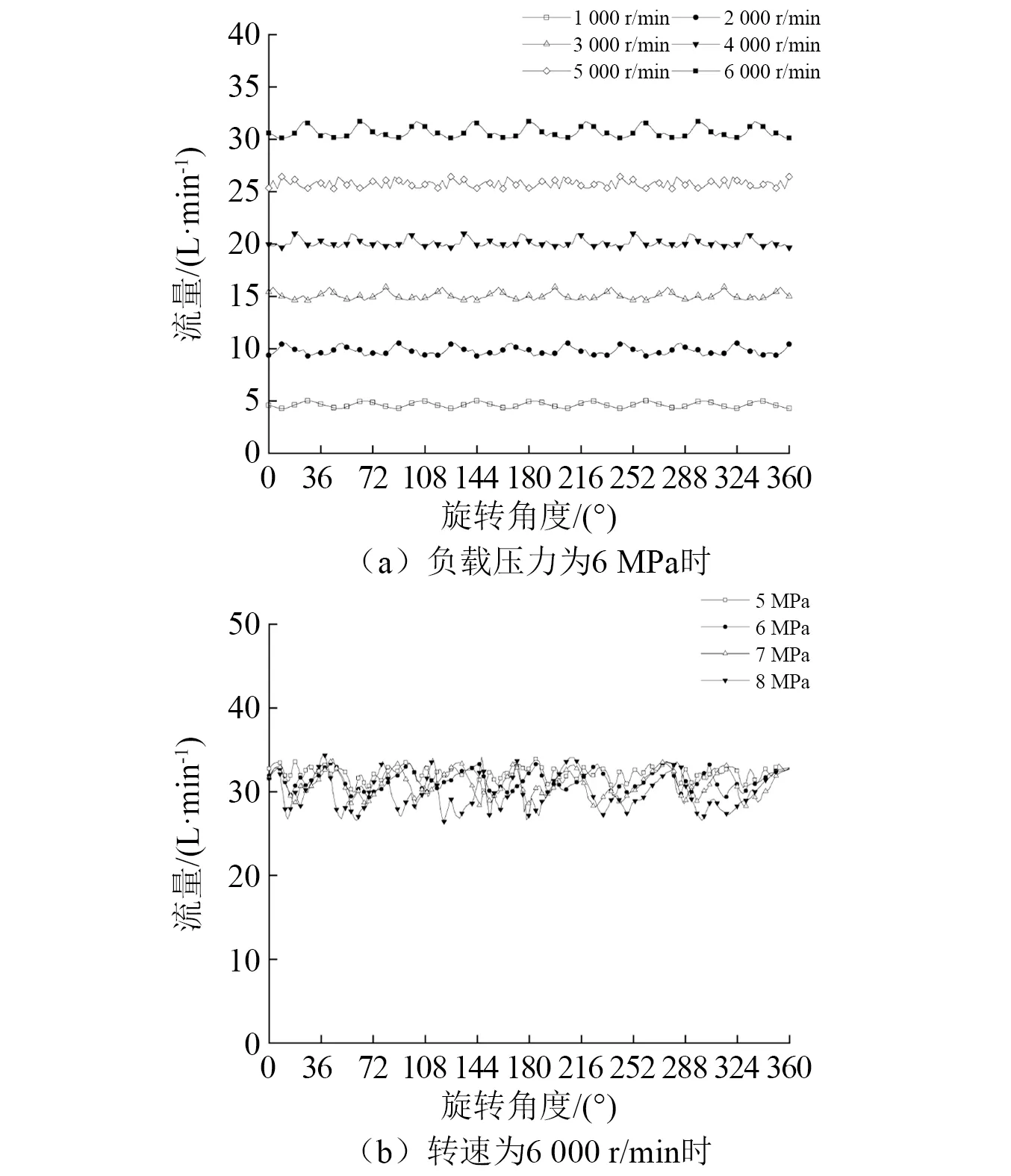

在测试前,将图11中的溢流阀调整到一定压力并保持恒定,以保证系统负载压力的稳定。试验时,打开供给泵,通过调节变频器改变电机转速,然后由示波器显示并记录下不同转速下对应的流量。以1 000 r/min为一个梯度提高转速。图12展示了试验时叠滚型2D活塞泵在不同转速和不同负载压力下的实际流量曲线;

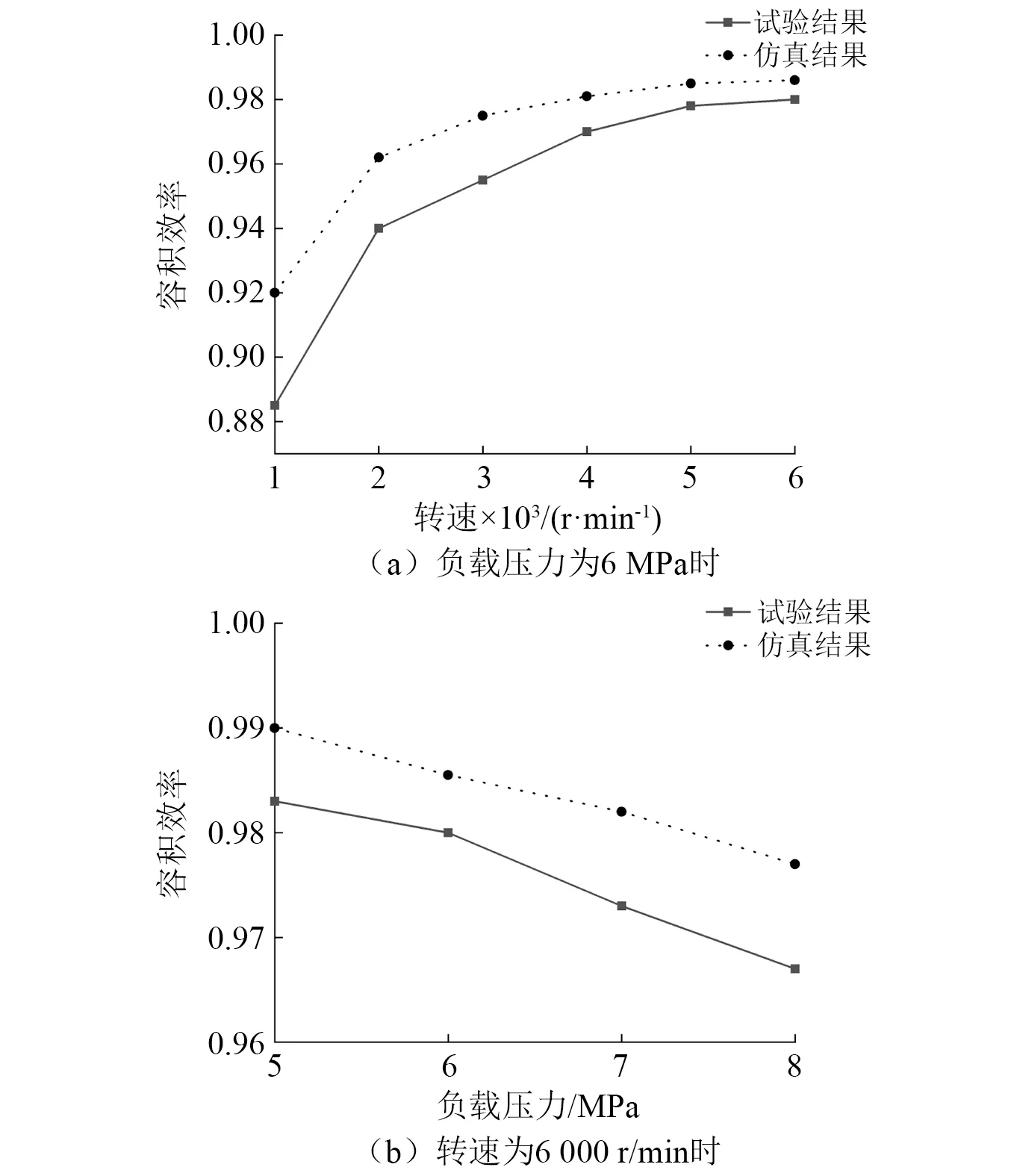

图13展示了叠滚型2D活塞泵在不同转速和不同负载压力下的容积效率。

图12 试验时所测不同转速和不同负载压力下流量Fig.12 The flow rate under different speed and different load pressure was measured in the experiment

在负载压力为6 MPa时,转速从1 000 r/min提升至6 000 r/min,容积效率从88.5%上升至98%,试验值与理论值偏差在3%左右;

当转速为6 000 r/min时,负载压力从5 MPa提升至8 MPa,容积效率从98.3%下降至96.7%,试验值与理论值偏差在2%左右。理论结果和试验测得的容积效率变化相吻合,验证了理论模型的准确性,但是试验结果略低于理论结果,可能的结果是因为:①叠滚型2D活塞泵工作一段时间后油温升高,导致油液黏度下降,泄漏量增加;

②叠滚型2D活塞泵的活塞、同心环、配流缸体偏心,增加了泄漏量。

图13 不同转速和不同负载压力下的容积效率Fig.13 Volumetric efficiency at different speeds and under different load pressures

3.2 机械效率试验

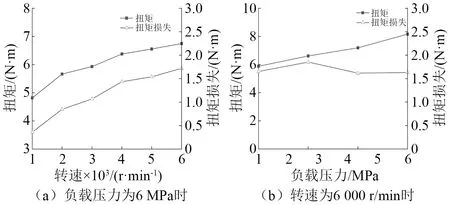

在测量容积效率的过程中,通过扭矩/速度传感器,可以得到实际的扭矩大小,如图14所示;

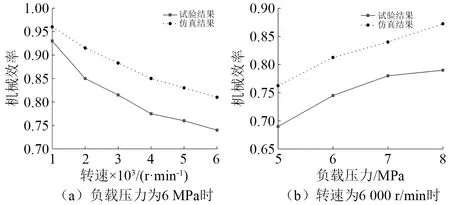

同时计算得到叠滚型2D活塞泵在不同转速和不同负载压力下的机械效率,如图15所示。

如图15所示,在负载压力为6 MPa时,转速从1 000 r/min 提升至6 000 r/min,机械效率从93%下降至74%,试验值与理论值偏差在7%左右;

当转速为6 000 r/min 时,负载压力从5 MPa提升至8 MPa,机械效率从69%上升至79.1%,试验值与理论值偏差在7%左右。在低转速和低负载压力条件下,试验测得的机械效率和理论结果几乎相同,试验结果略低于理论分析结果,可能是因为由于叠滚型2D活塞泵加工、装配等误差造成的。但是随着转速和负载压力的不断增大,试验结果与理论结果的差异逐渐增大,差异的增加可能是由于速度或负载压力的增加导致轴向加速度的增加,导致导轨组和锥滚轮组之间的滚动摩擦增加,滚动摩擦的增大,影响了叠滚型2D活塞泵的机械效率。

图14 试验时所测不同转速和不同负载压力输出扭矩Fig.14 The output torque of different speed and load pressure was measured in the experiment

图15 不同转速和不同负载压力下的机械效率Fig.15 Mechanical efficiency at different speeds and under different load pressures

(1) 分析了传统柱塞泵受PV(速度和压力的乘积)值的限制,其工作速度或压力难以提高,提出了一种叠滚型结构的2D活塞泵,其活塞可同时进行周向旋转运动和轴向往复运动,使吸排油机构的容腔体积发生周期性变化,实现吸油和排油的功能。叠滚型2D活塞泵具有结构简单、摩擦副少、容积效率高、机械效率高、功率质量比高和可实现高速运动等优点,该泵占用空间小,可用于供给小型电动静液压执行器。

(2) 建立了叠滚型2D活塞泵的理论模型,分析了该活塞泵的结构间隙存在的泄漏而造成的容积效率的损失;

分析了该活塞泵存在的滚动摩擦和阻力扭矩等而造成的机械效率损失。

(3) 通过试验测试对叠滚型2D柱塞泵的理论模型进行验证,当负载压力为6 MPa时,转速从1 000 r/min提升至6 000 r/min,容积效率从88.5%上升到98%;

机械效率从93%下降至74%;

当转速为6 000 r/min时,负载压力从5 MPa提升至8 MPa,容积效率从98.3%下降至96.7%;

机械效率从69%上升至79.1%。试验获得结果与理论结果误差较小,验证了理论模型的正确性和叠滚型2D柱塞泵具有较高的容积效率和机械效率。