【www.zhangdahai.com--其他范文】

白光星,陈炜乐,孙 勇,宋双林,李国芳,王彩萍,王伟峰,康付如

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;

2.陕西省煤火灾害防治重点实验室,陕西 西安 710054;

3.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;

4.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;

5.山东新巨龙能源有限责任公司,山东 菏泽 274000)

据统计,目前全国煤矿带式输送机胶带在籍长度超过1 800 万m,每年递增约20 万m。我国煤矿现有带式输送机约100 万台,是矿井煤炭运输系统的中枢[1-2]。伴随矿井生产能力不断加大,开采深度逐渐增加,机械化程度逐步提升,带式输送机输送系统正向高速化、大型化发展,大幅提升开采效率、降低劳动强度的同时,也使得带式输送机火灾潜在隐患增大[3]。

国内外煤矿每次死亡10 人以上的重大火灾事故中,90%为矿井外因火灾造成。如1984 年日本三池煤矿和美国Wilerg 煤矿带式输送机火灾,分别造成83 人和27 人死亡,三池煤矿被迫采取淹井灭火的措施,损失惨重[4]。据《科技创新导报》统计分析,我国煤矿火灾事故中,外因火灾占重大恶性事故比例高达90%,死亡人数占总数的65%,带式输送机火灾尤为突出[3,5-7]。综上可知,带式输送机火灾事故发生的主要原因分为3 类:托辊超温、滚筒打滑及外界火源。托辊超温是由于粉尘、水分等进入托辊轴承引起轴承损坏卡死后,在发生故障的托辊表面胶带不断摩擦,导致大量热量积聚在托辊表面,温度逐渐升高,机器停止运行后,静止的输送带与高温托辊持续接触进而烤燃输送带;

滚筒打滑主要是由于滚筒与输送带之间发生相对滑动,造成两者之间发生高速摩擦,从而产生热量引燃输送带;

外界火源是由于井下电线短路、变电所着火、自然或人为的明火等外界因素引起的矿井带式输送机火灾。根据相关资料统计,大多数带式输送机火灾事故都是由于摩擦产生的高温热源或外部明火将胶带周围遗煤等易燃物引燃,进而引发带式输送机火灾事故[8-9]。

T/CCS 001-2020《智能化煤矿(井工)分类、分级技术条件与评价》关于智能安全监控系统技术要求明确提出:“4.10.11 矿井电气设备、带式输送机等易发生火灾的场所,应设置火灾智能感知装置,以及防灭火系统,宜实现火灾监测与防灭火系统的智能联动。”为此,结合煤矿带式输送机运输火灾实际情况,从方法原理、系统应用和技术特点等方面出发,综述了近年来带式输送机运输火灾风险智能监测与早期预警技术的研究进展,提出了矿井带式输送机运输火灾与早期预警的新型智能化监测预警体系:“大(大数据)智(智能化)移(移动互联网)云(云计算)”带式输送机火灾监测系统和多方法耦合、立体式、连续性监测体系等,为构建高效现代化的煤矿胶带运输火灾风险智能监测体系提供理论基础。

近年来,国内外学者围绕煤矿带式输送机运输火灾风险智能监测进行了深入研究,主要包括:基于巡检、分布式光纤测温、机器视觉和无线通信网络的火灾风险监测技术。带式输送机运输火灾风险智能监测方法如图1。

图1 带式输送机运输火灾风险智能监测方法Fig.1 Intelligent monitoring method of fire risk in belt transportation

1.1 巡检技术

现有的带式输送机运输火灾巡检技术主要有人工巡检和自动巡检技术。

1)人工巡检技术。目前,我国煤矿带式输送机的巡检方式绝大多数仍是人工巡检,人工巡检主要依据现场工人携带的巡检工具对带式输送机的状态数据进行采集与记录,并由技术人员对记录结果进行分析。由于带式输送机较长,传统的带式输送机运输火灾人工巡检方式存在诸多问题[10-11]。巡检人员主要通过人力在带式输送机机头和机尾之间往返,由于矿山带式输送机巷环境复杂,极大增加了巡检人员的劳动强度和自身风险。同时,由于体力限制,巡检人员完成1 次巡检耗时长且速度慢,难以保证巡检实时性,巡检项目是否完整、巡检要求是否标准等都会影响最终的巡检结果[12]。

2)自动智能巡检技术。随着计算机技术的发展,巡检工作正向智能无人化发展,自动智能巡检技术已经在国内外开发并上市,并已应用于油田石油管道巡检、电力线路巡检和地铁巡检等多个领域中,同时也逐步应用于煤矿。由于矿井带式输送机工作环境的特殊性和复杂性,带式输送机火灾自动智能巡检系统需要满足诸多条件。例如,射频和电磁干扰影响的大型机电设备附近,需要考虑智能巡检系统的抗干扰能力[13];

转弯空间小并且长度大的带式输送机,则需考虑智能巡检系统的转弯半径和控制方式等[14];

工作环境潮湿,要求带式输送机智能巡检系统需要满足一定的精度和稳定性[15]。带式输送机自动智能巡检系统用于输入巡检时间、巡检人员编号和巡检数据等信息,并将信息传输至上位机进行监测分析。李伟等[16]通过发明悬索式带式输送机自动巡检系统和同步带牵引带式输送机自动巡检系统,实现了矿井带式输送机状态的自动化智能监测;

李伟等[17]发明了一种基于多旋翼无人机的带式输送机自动巡检系统,通过高清摄像头和图像处理器自动识别托辊并对其运行状态进行监测;

王彦等[18]针对带式输送机存在的漏检等问题,设计了相应的自动巡检系统并在现场进行了应用;

张永等[19]通过研究由运行轨道、无线基站和本体组成的矿井带式输送机智能巡检机器人,实现了带式输送机的全方位监测;

朱振[20]则针对带式输送机托辊运行状态在线巡检机器人关键技术进行了研究。带式输送机自动化智能巡检技术不仅具有巡检质量高、监控面广等优点,而且可通过无线传输与远程监控平台,实现对输送机及其环境的实时连续监控与应急火灾报警。就目前而言,矿井带式输送机自动化智能巡检系统尚不成熟,还需进一步研究与探索。

1.2 分布式光纤测温技术

分布式光纤测温技术采用单根光缆实现温度数据的监测和信号输送,通过光纤拉曼散射效应(Raman Scattering) 和光时域反射测量技术(Optical Time-Domain Reflectometry,简称OTDR)获取空间温度分布特征,其中前者应用实现温度的测量,后者应用实现温度的定位[21]。

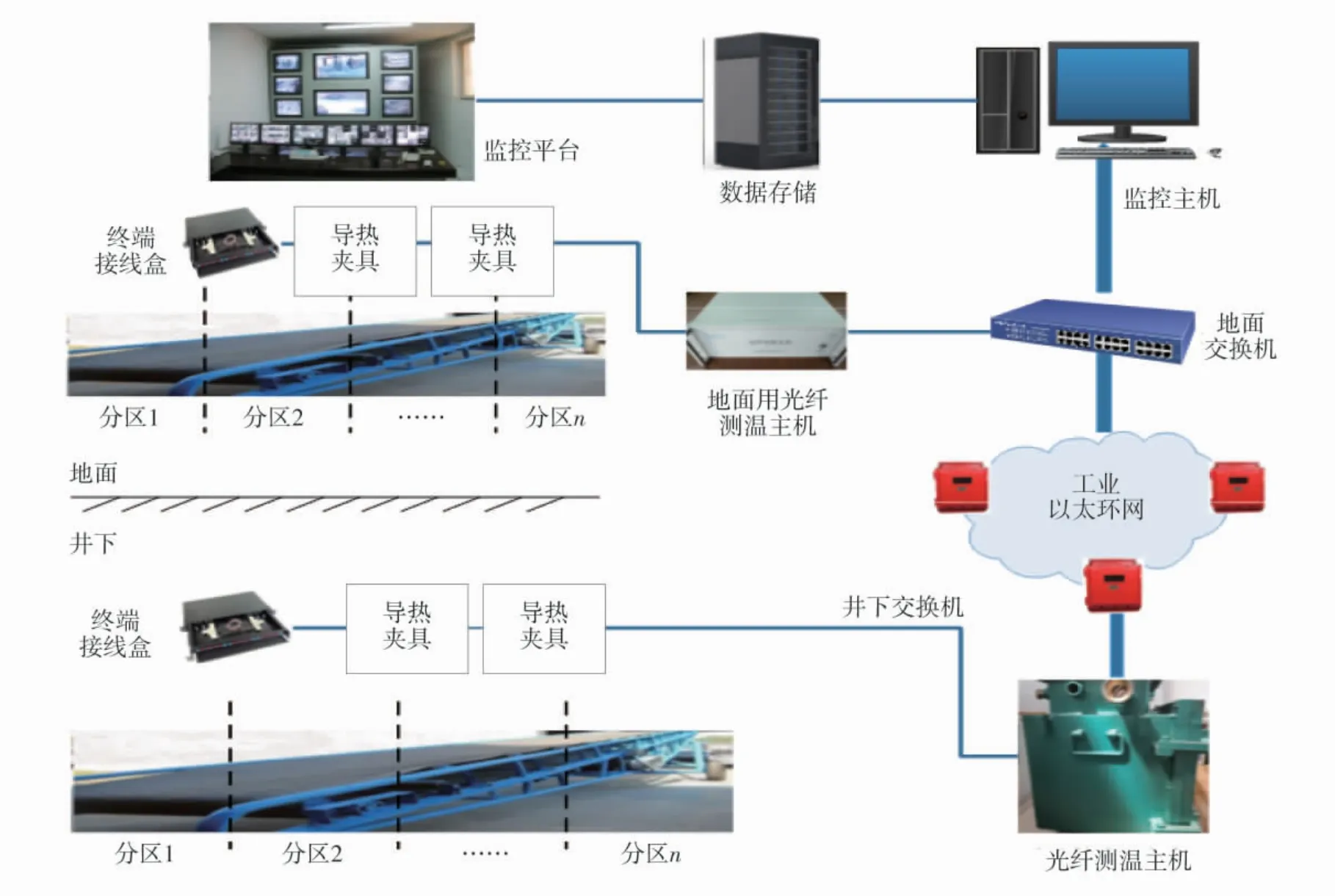

分布式光纤温度监控主要是根据光纤的温度特性,沿矿井带式输送机进行铺设,对带式输送机及各重要测量点(滚筒、驱动电机、托辊、机尾堆煤、轴承等)的温度进行现场采集,并将采集到的现场温度数据实时发送到监控主机,通过监控平台实现温度曲线分析、定位与预警、数据存储等功能,实现现场火灾的监测预警[22]。煤炭科学研究总院重庆分院于2008 年研制了KGFC-J4 矿用分布式光纤温度监测系统,实现了对传感光纤敷设沿线空间温度变化的实时连续监测[23];

程永新[24]将光纤作为温度传感介质,对带式输送机沿线的温度进行监测,实现了矿井带式输送机沿线的分布式连续实时监测;

郭清华[25]设计了2 种基于光纤测温的托辊轴温传感装置,该装置可以适用不同的测量需求。

基于分布式光纤测温的带式输送机监测系统如图2[22]。分布式光纤测温系统监测距离长达10 km,监测范围广,可准确定位带式输送机故障位置,定位精度高,采样周期短,安装简单,运行可靠,可满足多个设备同时监测,但其只能对静态物体进行监测,无法满足对动态物体的监测需求[26]。

图2 基于分布式光纤测温的带式输送机监测系统Fig.2 Monitoring system of belt conveyor based on distributed optical fiber temperature measurement

1.3 基于机器视觉技术

1)输送带火灾红外热像技术。红外热成像检测主要通过测取物体表面的红外辐射,获得可表示目标物体表面温度的热图像。将红外热成像技术应用于矿井带式输送机难以布线的托辊、电机等关键部件,可实现其状态监测与故障预警。马宏伟等[27]采用模式识别技术、图像处理技术和红外检测技术,设计了矿井带式输送机关键部件监测预警系统,通过对实时采集的红外图像进行特征提取与分类,实现对滚筒、托辊和电机的自动识别与分类;

冯加宇等[28]提出了一种基于红外热成像技术的矿井带式输送机火灾监测预警技术,并确定了红外热像仪在矿井巷道中的布置和信息传输方式;

马宏伟等[29]提出了一种基于连通分量的矿井输送机托辊红外图像分割与定位算法,该算法可以在采集的红外图像上完成带式输送机托辊的自动分割与定位。红外热成像技术具有测温范围广、速度快、非接触式等优点,但是其易受背景干扰物与环境温度、测量距离的影响,影响其测量精度[30-31]。

2)计算机视觉监测技术。目前,国内矿井带式输送机视频监控方法主要通过安装摄像设备将视频信息传输至监控室进行人工监控,这种方式因为通过人为的经验判断矿井带式输送机的运转情况,所以经常存在漏报、误报的情况。随着计算机视觉技术的发展,矿井智能视频监控技术将取代人工监控,实现对矿井带式输送机异常状态的实时动态监测[32-33]。基梅隆大学的Christopher C Fromme[34]于2003 年提出并开发了一种基于图像处理技术和摄像头的输送带监控系统,该系统主要监测输送带接头的损坏;

何倩[35]在矿井智能视频的基础上,采用计算机视觉监测技术对矿井带式输送机的运动状态进行监测,并设计了一种适用于矿井视频图像的预处理方法,实现了矿井带式输送机视频监测图像的增强;

Zhu 等[36]针对矿井带式输送机的跑偏现象,提出了一种基于Canny 算法和小波包的图像边缘检测算法实现对其检测;

祁隽燕等[37]针对带式输送机输送带的撕裂现象,分析了机器视觉和图像处理技术在矿井带式输送机输送带纵向撕裂检测中的应用;

随后,祁隽燕等[38]又对带式输送机输送带纵向撕裂检测作了进一步研究,提出了基于虚拟仪器和计算机视觉技术的带式输送机输送带纵向撕裂检测方法;

Chen 等[39]提出将支持向量机技术用于矿井带式输送机输送带检测;

Yang 等[40-41]提出了一种矿井带式输送机输送带纵向撕裂预警方法,该方法通过红外摄像头采集图像,并采用二值化自动阈值选择算法分析输送带是否应发出警告信号。

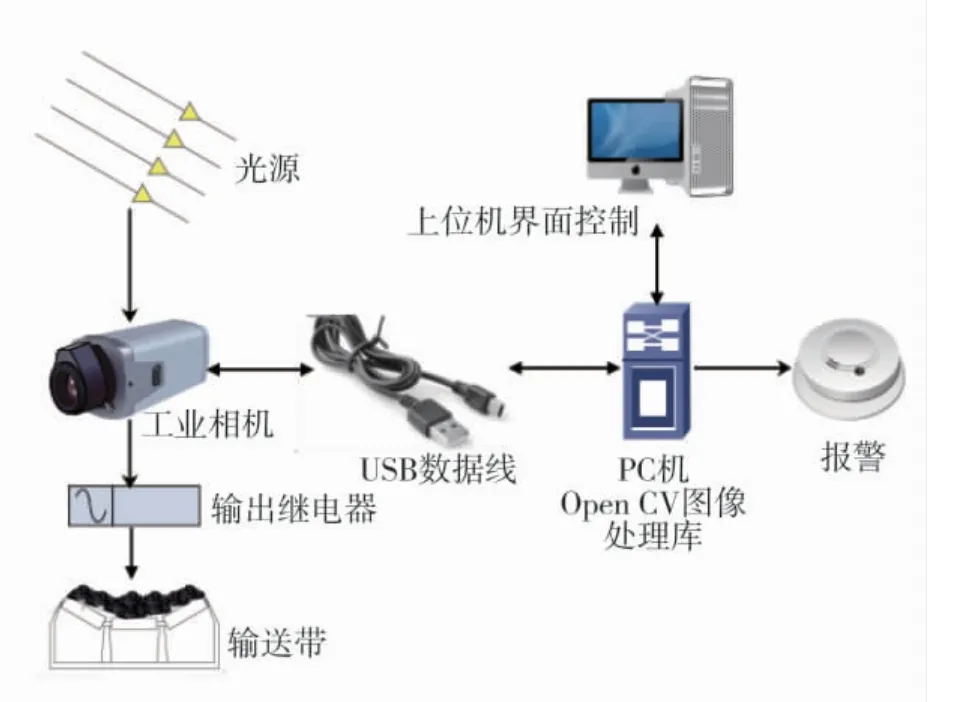

基于机器视觉的输送带纵向撕裂监测系统如图3[42]。基于计算机视觉监测技术的矿井带式输送机检测方法不仅减少了工作量,而且实现了对输送机的远程实时控制,但同时也易受到环境噪声等的影响。

图3 基于机器视觉的输送带纵向撕裂监测系统Fig.3 Longitudinal tear monitoring system of belt conveyor based on machine vision

1.4 无线通信网络技术

无线通信网络技术在矿井带式输送机监测的应用延伸了原有监测系统的控制范围,是现场总线和有线网络的有效补充。将有线通信与无线通信结合,无线通信的经济性、灵活性和有线通信的可靠性、稳定性相互补充,将有效地促进了带式输送机监测预警的发展。

施山菁[43]提出了基于GPRS/GSM 通信技术的带式输送机无线监测系统,结合射频通信技术,解决了矿井复杂环境下的布线难题;

武斌[44]针对矿井带式输送机现场环境,搭建了基于Zigbee 技术的无线通信网络,实现了基于物联网的带式输送机状态监测;

张长森等[45]设计了基于Web 技术的矿井带式输送机实时在线监测系统,该系统通过将采集的信号进行故障诊断、数据实时传输与可视化,实现了矿井带式输送机的远程实时在线监测;

刘露露[46]针对矿井带式输送机存在的抗干扰能力不高、实时性差等问题,设计了基于CAN 现场总线的矿井带式输送机监测系统,实现了带式输送机运行过程中的烟雾浓度、CO 体积分数、托辊温度等参数的实时在线监控;

李宏伟等[47]将RS485 总线和CAN 现场总线相结合,实现了矿井带式输送机故障位置的准确定位;

邓军等[48]结合无线自组网、束管检测等多种特征融合技术,对矿用带式输送机早期火灾进行预警,并分析得到带式输送机输送带火灾的发展规律和预警指标。无线通信网络技术具有数据利用率高、功能全面、可靠性高、自动化程度高等优点,但目前大多数输送机监控系统兼容性差,影响系统的功能扩展性[49]。

1.5 4 种带式输送机火灾风险智能监测方法对比

4 种带式输送机火灾风险智能监测方法,其监测部位、优势和弊端对比如下:

1)巡检技术。①人工巡检:为带式输送机全线监测,优势为灵活性较强,弊端为实时性差、效率低、存在大量的安全隐患;

②自动智能巡检:为带式输送机全线范围移动巡检监测,优势为巡检质量高、监控面广、实时连续监控,弊端为自动化智能巡检系统尚不成熟。

2)分布式光纤测温技术。为带式输送机及各重要测量点(滚筒、驱动电机、托辊、机尾堆煤、轴承等)监测,优势为监测范围广、定位精度高,采样周期短,安装简单,运行可靠,可满足多个设备同时监测,弊端为只能对静态物体进行监测,无法满足动作物体的监测需求。

3)基于机器视觉技术。①红外热像:为托辊、电机等关键部件监测,优势为测温范围广、速度快、非接触式,弊端为易受背景干扰物与环境温度、测量距离的影响;

②计算机视觉监测:为输送带打滑、跑偏、撕裂监测,优势为减少了工作量、远程实时监控,弊端为信号噪声影响大。

4)无线通信网络技术。为带式输送机全线监测,优势为数据利用率高、功能全面、可靠性高、自动化程度高,弊端为监控系统兼容性差,影响系统的功能扩展。

带式输送机早期预警以预测为基础,进一步量化故障趋势,现有的矿井带式输送机早期预测预警技术主要为基于计算智能的数据驱动预警方法。

计算智能从20 世纪80 年代初兴起到至今发展迅速。常见的计算智能方法包括:人工神经网络(Artificial Neural Network, ANN)、支持向量机(Support Vector Machine, SVM)、粗糙集理论(Rough Set,RS)、群智能算法(Swarm Intelligence, SI)-包括鱼群算法、蚁群算法、粒子群算法等[50]。基于计算智能的数据驱动预警方法的思想是通过算法对监测的数据建立数据驱动模型,根据建立的数据驱动模型对检测的实时数据进行预测。数据驱动预警模型因其只需对监测的数据进行分析处理,因此具有强大的自适应能力。

Zhu A 等[36]针对矿用带式输送机跑偏故障,提出了基于Canny 算子的边缘提取何小波包算法,实现了带式输送机胶带跑偏的检测;

Wang Y 等[51]针对矿井带式输送机存在异物导致其损坏的问题,提出一种基于改进SSD 算法的输送带表面异物检测方法,从本质上预防了输送带撕裂的问题;

樊荣等[52]针对传统带式输送机预测算法存在的误报率高等问题,提出了一种机器学习和传统火灾预警算法相结合的带式输送机火灾预测算法,并通过实验表明该算法可以将样本数据中的火灾预警状态准确识别;

张美金等[53]提出了一种基于粗糙集-支持向量机的矿井带式输送机输送带火灾预测算法,并通过与贝叶斯、RS-SVM、RBF-NN 3 种算法对比验证得出:该算法具有非线性能力强、速度快、预测精度高等优点,适用于矿井带式输送机输送带火灾预测;

Hao等[54]针对带式输送机损伤现象,提出了一种基于视觉显著性的多类支持向量机检测系统,并检测了干湿2 种情况下该系统检测的输送带损伤准确率;

韩涛等[55]采用多任务卷积神经网络方法检测矿用带式输送机的输煤量和跑偏现象,实现了带式输送机输煤量和跑偏的同时检测。

计算智能的方法具有计算步骤简单、节约时间、自适应、自组织、自学习、通用等优点,计算智能理论和技术在带式输送机早期预警领域中具有广阔的应用前景,但当前尚处于起步阶段,研究如何充分发挥各种计算智能算法的优势,进而提高带式输送机早期预测模型的准确性具有理论和实际意义。

煤矿带式输送机运输火灾是威胁煤矿安全的主要灾害之一。从方法原理、系统应用和技术特点等方面出发,系统地论述了近年来带式输送机运输火灾风险智能监测与早期预警技术的研究进展。展望未来,煤矿胶带运输火灾与早期预警将有以下发展热点和趋势:

1)建立基于“大智移云”的煤矿胶带运输火灾监测系统。利用“大(大数据)智(智能化)移(移动互联网)云(云计算)”分析煤矿带式输送机运输火灾监测数据。随着5G 时代的到来,“大智移云”等高科技领域的快速发展,将有助于推进矿井带式输送机运输火灾监测技术的变革。可在矿井运输巷道部署5G网络,将传感器采集的烟气信息通过5G 基站传输至矿用远端汇聚站进行汇聚,最终将采集到的煤矿带式输送机运输火灾隐患信息实时动态发送到地面监控中心监测预警系统软件,实现煤矿带式输送机运输火灾信息的动态感知预警及主动防控。

2)构筑多方法耦合、立体式、连续性监测体系。煤矿带式输送机输运不仅需要火灾早期风险监测研究,还需考虑发生火灾时的人员撤离和火灾扑灭等问题。构筑多方法耦合立体式监测体系,可将4G/5G、人工智能、边缘计算方法相结合,运用到煤矿带式输送机运输火灾火焰与烟雾高清视频智能识别技术中,通过视频图像采集与智能识别技术,有效地协助现场救护人员处理火灾危机,最大限度降低误报和漏报率,实现煤矿带式输送机运输火灾风险防控打早灭小的目的,为矿井安全生产保驾护航。

猜你喜欢 输送带输送机矿井 行李输送系统流量稳定控制策略物流技术(2022年7期)2022-08-01橡胶输送带损伤部位的冷粘修补研究科海故事博览·下旬刊(2022年4期)2022-05-07突出矿井大采高综采工作面过断层风险管控研究中国应急管理科学(2022年1期)2022-04-18矿井建设中的现场施工管理建材发展导向(2022年6期)2022-04-18煤矿带式输送机用履带自移机尾智能化的设计研究科技创新导报(2021年33期)2021-04-17输送带撕裂检测技术浅析科技创新导报(2019年16期)2019-11-13山西平遥县兴盛佛殿沟煤业有限公司中国经贸(2019年8期)2019-09-27钢丝绳芯输送带硫化工艺优化探讨世界家苑(2018年6期)2018-07-23废弃矿井变成主题公园小学生导刊(高年级)(2017年2期)2017-06-10带式输送机计算公式的见解中国高新技术企业(2015年32期)2015-09-01本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0425/589337.html