【www.zhangdahai.com--其他范文】

黄忠水,何 妍,杨期荣,高剑峰Huang Zhongshui,He Yan,Yang Qirong,Gao Jianfeng

某车企应对供应链短缺的管理方法

黄忠水,何 妍,杨期荣,高剑峰

Huang Zhongshui,He Yan,Yang Qirong,Gao Jianfeng

(北京奔驰汽车有限公司,北京 100176)

自2020年下半年以来,全球汽车行业供应链出现了大规模芯片短缺,直接导致各类车用电子零部件持续短缺,并逐渐延伸到各类非电子零部件。制定和实施有效的技术方案应对零部件短缺,成为各汽车企业重要任务。以某合资车企为例,分析应对零部件短缺的管理实践,总结管理经验,为同行业提供参考。

合资车企;

零部件短缺;

供应链管理

目前,国内各车企普遍面临零部件短缺问题,甚至部分车企因零部件供应中断而出现暂时停产。蔚来汽车董事长李斌曾直言:“一辆车差一个零件都没法生产”[1],汽车零部件对汽车生产至关重要。某大型合资车企通过提高应急管理水平,进行合理技术评估,制定切实有效的甩件工艺路线,有效打赢了保产战役。

1.1 确保持续生产,稳定经营

该合资车企的国内供应商分布在东三省、长三角、珠三角等地,同时具有大量国外供应商。2020年下半年,国内、外芯片供应商纷纷发出供应短缺警报,2021年国内许多供应商由于限产等因素无法保证产能。2021年,52类零部件发出过缺件警报,涉及所有车型,包括燃油车、电动车,其中电器类30例、非电器类22例,给车企的正常生产运营带来巨大不利影响。2022年,零件短缺情况仍然时有发生,给全年经营任务完成和生产目标达成带来不小挑战。

通常,汽车行业的各级供应商及主机厂长期奉行精益生产理念,而零件短缺属于突发问题,使得准备应急预案的缓冲时间非常有限。因此,需要研究缺件应对管理理论,建立管理模型,并制定标准化的实施方法,实现短时间内完成产品条件、生产过程、工艺设定、质量标准等多项因素整合,快速给出应对方案,确保在缺少非关键零部件(除动力总成、车身焊接总成等外)的情况下仍能进行正常的整车制造及后续零件二次装配,确保生产经营活动整体正常运行。

1.2 避免质量风险,确保高质量交付

在应对零件短缺的技术方案中,往往需要重新更改调整已有的工艺,与之相关联的过程质量控制方法与控制环节也需要重新匹配,例如转向盘短缺时,为确保整车生产线持续运转,临时采用模拟转向盘,实现整车基础驾驶功能,其中涉及整车生产中更改相关电子数据存储方式和过程考核方式、屏蔽过程质量系统记录、编写线下二次装配作业指导书、重新记录相关数据、设计线下装配考核质量环等,每一个设定都可能影响数条生产线的正常运行节拍。因此,需要建立应急技术方案的标准化流程,确保应对方案在保证整车质量的前提下,尽可能少地影响正常生产;

同时设计稳健的管理方法,确保应对方案的制定、验证与实施能够得到及时升级与足够的资源支持。

1.3 建立柔性匹配,提升本地研发能力

由于零件短缺问题具有突发性,所以技术应对方案的制定、实施与管理往往是问题驱动,其可行性、制定周期、验证周期与实施周期以及对正常生产节拍的冲击程度都是未知。目前,随着零件短缺问题常态化,这种问题推动式的管理模型与技术应对流程并不能确保所有的技术应对方案都能在短时间内完成充分准备(包括对生产线影响的正确预估、临时工艺过程的充分验证等);

更进一步,问题推动式的缺件应对管理不利于风险探测与预防,问题发生时技术团队疲于技术方案的细节填充,缺少整体认识,不利于专业队伍的整体能力提升。

在此背景下,将缺件应对作为一项常态化管理项目,从推动式管理变为拉动式管理,提前完成风险评估、技术预案制定,持续提升供应商抗风险能力、缺件下生产系统的柔性持续生产能力,已经成为关注和提升的重要方面。

目前,该合资车企初步建立起缺件问题紧急应对、风险预防与抵抗能力强化的管理逻辑,定义了从缺件应急管理,到持续性业务管理,再到缺件风险“新常态”管理模型3个层次,实现从“救火”式应急管理模式到标准化、常态化管理模式的转变,为现有生产线增加抵抗缺件影响的生产柔性,保障车企平稳度过零件短缺危机,为全年产量达成保驾护航,主要实施方法分为以下3级,如图1所示。

注:BOM(Bill of Material,物料清单)。

第1层级:零件短缺问题的技术方案应急管理。该层级处于整个管理模型的逻辑底层,定义了应对零件短缺突发问题的跨职能队伍构成、信息渠道管理制度、专题攻关模式、反应计划等。所有突发零件短缺问题的技术应对都会经过这一层级完成方案制定、验证与实施跟踪;

第2层级:零件短缺应对的持续性业务管理。该层级基于第1层级,提出零件短缺风险预防方式,定义了标准化的缺件应对流程、应对操作手册等科学应对方法,将缺件应对前置于风险发生之前;

第3层级:缺件风险管理的“新常态”。该层级处于整个管理模型的顶端,关注应对缺件风险的战略性调整,提出建立高风险零件短期周转库、强化产品、工艺及劳动力的柔性匹配、新供应商开发逻辑与评估项调整等措施。

此管理办法的具体实施如下。

2.1 应急管理

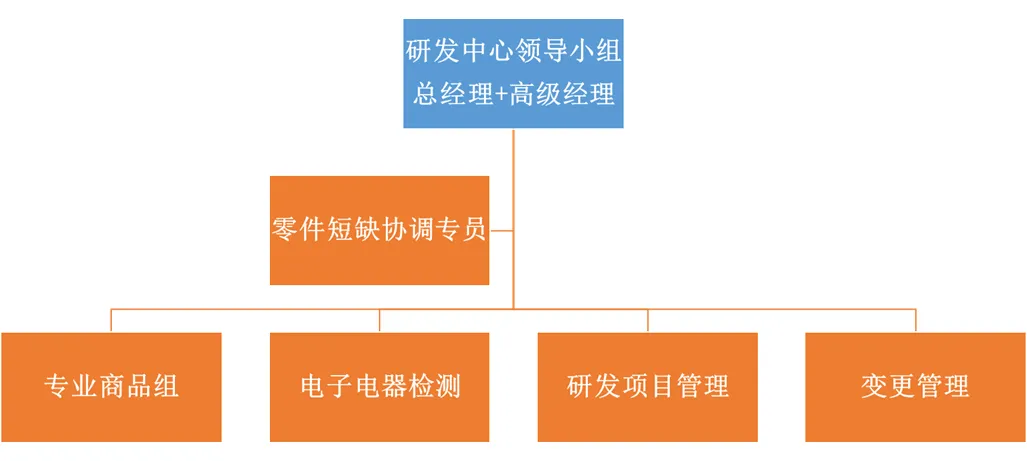

基于缺件问题通常具有突发、紧急、涉及部门多(研发、生产、物流、项目管理等)的特点,常规的问题解决流程无法实现快速决策的目的,需要建立一个扁平化、快速协调各相关方的研发专班管理模式,如图2所示,发生缺件问题时,快速并行推动各环节进展,实现快速决策。

图2 缺件问题研发专班

图2中,应对缺件问题的研发专班由研发中心总经理牵头、各专业高级经理支持,组建包括专业商品组工程师、电子电器检测工程师、研发项目管理、变更管理工程师在内的研发专班团队,设立零件短缺协调专员,收集各专业突发短缺警报的零件信息,设立缺件问题专题攻关会,讨论短缺零件的技术影响范围(相关代码、功能、后续生产工序、电检处理、甩件返修可行性、替代技术方案等),通过搭建沟通平台,实现技术信息沟通实时、透明,快速决策以集中资源快速制定技术方案并解决实施过程中的痛点、难点。

同时,建立缺件问题研发快速应对流程,如图3所示,推动技术解决方案的快速决议与落地。

注:DIALOG-P(Daimler Production BOM database,戴姆勒生产物料数据库);

BMBS(Beijing Mercedes-Benz Sales Service Co.,Ltd.,北京梅赛德斯-奔驰销售服务有限公司);

PEM(Produktion seinsatzmeldung / Production Change Notice,产品变更通知)。

图3中具体流程说明如下。

1)问题输入

发生缺件预警时,通过每日例会详细描述问题,说明短缺零件相关代码及车型占比。

2)技术影响讨论

由短缺零件相关专业组及PLE(Project Lead Development,研发项目管理团队)讨论技术影响、潜在方案,并与合资方研发团队协商进展。

3)技术方案可行性论证

由短缺零件相关专业组、PLE及物流共同推进可行技术方案落地,包括技术可行性论证、工厂状态确认、供应商确认等。

4)技术决议及文档更新

协同合资方研发部门完成技术决议、文档调整、工厂物料清单系统变更放行更新。

5)调整车辆配置单

协同国内项目管理及销售公司推进配置单及订单更新。

6)试装及车辆订单调整

由短缺零件相关专业组、变更管理及物流共同推进在线试装验证及结果评估、物流零件及计划追踪、车辆订单更新、实施日期确定、工厂协调等。

7)方案实施追踪与汇报

方案实施在线支持,及时向管理层汇报相关项目进展。

通过以上流程,在2021年共处理52类零件短缺甩件补装可行性评估,其中35例具备甩件可行性,制定了相应的甩件生产及线下补装流程,其中,SCU(Seat Control Unit,座椅控制单元)、BSM(Blind Spot Monitoring System,盲点监测系统)、废气风门执行器、前大灯、BCR(Body Control unit Rear,后部车身控制单元)除了可以甩件补装,通过专题攻关还找到了更加经济高效的技术替代方案。例如,某车型低配SCU出现芯片短缺,并在短时间内快速升级为高风险物料,为了避免停产损失,专班团队同时启动甩件返修评估流程+长期技术替代方案推动流程,在对SCU全面技术评估的基础上,快速安排试装验证使用高配SCU取代低配SCU的可执行性,同步推动变更的释放及快速实施,保证该车型后续正常生产、交付。

2.2 持续性业务管理

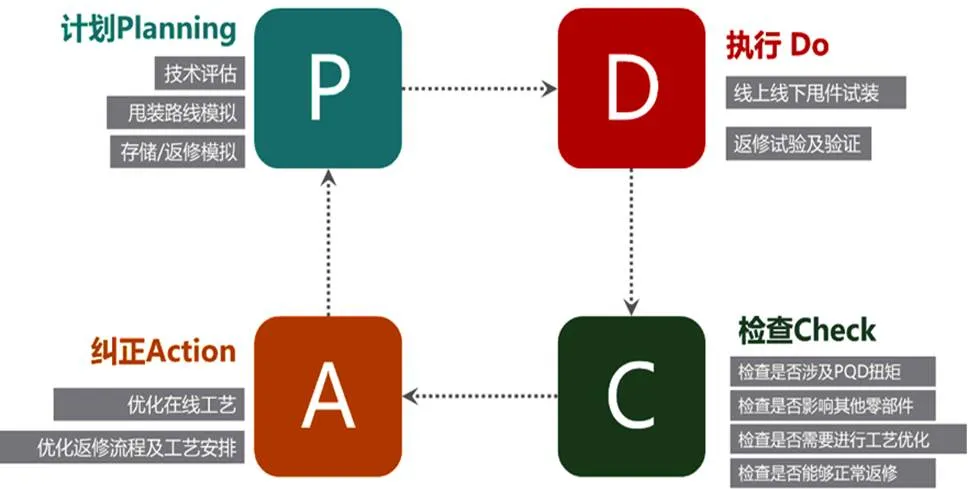

随着零部件短缺逐渐成为整个汽车行业的持续性问题,在应急管理基础上,将零件短缺技术应对提升到持续性业务级别,定义相应的管理模式与方法,由此提出基于PDCA方法的更加系统化的零件短缺应对模型[2],如图4所示。

注:PQD(Production Quality Data,生产质量数据)。

(1)计划(Planning):接收到零件短缺信息后,研发工程师进行系统的技术评估,主要包括零件名称、影响车型、安装工位、安装位置、功能影响、拆装时间、能否甩装/循环、是否需要信息屏蔽、甩装流程、存储方案/影响、返修设备/条件、返修流程等。

与应急管理模式不同,持续性业务管理方法背后的逻辑是提前完成缺件风险识别。基于整车BOM,对全车所有采购级别零件进行风险预估,按照零件的装配位置和功能影响分为3类:可以甩、不可以甩但是可以循环、不可以甩也不可以循环。

(2)执行(Do):针对可以甩的零件,初步制定甩装工艺路线、车辆存储、返修相关工艺,然后进行线上线下的甩件试装,并进行返修试验验证。

(3)检查(Check):对线上线下试装过程中遇到的问题不断检查是否涉及PQD屏蔽、VPD(Variable Production Data,追踪件数据)追踪件屏蔽及电检相关程序屏蔽。

(4)纠正(Action):通过试装评估其他相关件是否需要同时甩装,优化甩装工艺;

通过线下返修试验,优化返修工艺,调整返修布局,提高返修质量和效率。

基于PDCA方法建立的标准化零件甩装流程如图5所示。

注:PCC(Product Concept Confirmation,产品概念确认);

IS-Test(Intelligenter Schnittstellen-Test,电路连接测试);

MOE(Manufacturing Organization for Electronics,电子检测部门);

EPK(einmalige Persoenalkosten,一次性人员支持);

IT(Internet Technology,网络技术)。

2.3 缺件风险管理“新常态”

在前两个层级基础上建立更进一步的管理模型,提前识别并消除风险,主要从以下3个方面探讨未来的管理方向。

(1)对供应商进行风险评估,建立高风险零件物流库。

不同规模、频次的突发事件对供应链的冲击无法精确预测,企业需未雨绸缪,逐步改变传统学院式、追求成本及效率最优的供应链策略,转变为以增强供应链韧性为核心目标。长期以来的JIT(Just in Time,准时制生产方式)理念可能无法满足当前业务可持续性要求,为此启动了建立高风险零件物流库计划。

(2)优化新供应商的开发评估流程。

零件短缺问题与目前的供应链策略紧密相关,如何打造高韧性供应链,包括优化供应商定点逻辑(增加地缘性考虑、可替代性等)、增强供应商风险管理预警体系实现真正的多级供应商体系、从客户角度及供应链敏捷性角度对产品零部件构成进行优化设计等,是未来的重要管理方向之一。

(3)提升产品、工艺、生产人员的柔性化管理。

梅赛德斯奔驰辛德芬根的56号汽车工厂工业4.0标准的新型态制造厂[3],其最大特色是基本的硬件架构从传统的“固定式”装配线转变为无人驾驶运输,一方面提高了装配效率,并可大规模生产使用,另一方面使生产线更灵活,根据需求可随时调整变更。借鉴这一“数字化、灵活度”理念和柔性化生产模式,可以较好应对缺件带来的工艺调整与劳动力整合问题,提升产品、工艺与劳动力的柔性化匹配是未来的重要管理方向之一。

所提出的技术管理三步法主要创新在于:(1)在第1步应急管理层级中,首次建立了缺件问题快速应对流程,打破部门与专业壁垒组建跨工厂、跨部门、跨职能专题攻关团队,确保缺件应对方案制定与实施高效、快速,团队整体能力得到锻炼与提升,在多个缺件应对案例中首次实现由中国工厂主导方案制定并推广到全球其他工厂的技术突破;

(2)在第2步业务持续性管理与第3步缺件风险常态化管理层级中,建立零件短缺信息沟通例会制度,保障信息透明、及时,最大限度保证足够的技术反应时间,持续完善缺件应对标准流程与风险评估手册,并以此为指导将零件短缺应对提升到常规业务级别,基于整车BOM对所有采购级别零件的短缺影响进行分类评估并建立重点零件预案清单,搭建起应对零件短缺的首道技术防火墙。

3.1 经济效益

2021—2022年,采用创新管理办法共计完成7 547个零件甩件评估,其中对182个紧急零件进行深入评估,制定了32项零件短缺替代方案,共节省30多万件芯片。在提升本地研发队伍问题分析与解决能力的同时,保证近17万辆整车正常生产与按时交付,缺件应对方案为车企避免了数百亿经济损失。

3.2 社会效益

在缺件应对管理实践中,企业研发中心通过主导缺件问题应对技术方案的制定,逐渐强化了自身在母公司研发体系及工厂网络中的话语权,在许多零件短缺处理中取得了突破性进展,例如门控制模块短缺问题,该合资车企是第一家提出甩件装车技术方案并成功应用从而避免停线的车企。所采用的技术方案通过视频/图文形式与国外团队进行分享,将其推广到全球其他相关工厂。在缺件问题攻关过程中,研发团队更深入地掌握了零件关键技术与产品知识,提升了技能储备。

本文从我国汽车工业现实情况出发,结合主机厂运营经验,建立起缺件问题紧急应对、风险预防与抵抗能力强化的管理逻辑,定义了从缺件应急管理,到持续性业务管理,再到缺件风险“新常态”管理模型3个层次,实现从“救火”式应急管理模式到标准化、常态化管理模式的转变,增加现有生产线抵抗缺件影响的生产柔性,保障车企平稳度过零件短缺危机。所提出的缺件应对三步法管理模型及缺件应对管理流程为国内汽车企业应对供应链短缺问题提供了参考。

[1]顶端新闻.“停滞”的汽车业:一辆车差一个零件都没法生产[N/OL].2022-04-16[2022-07-12].https://baijiahao.baidu.com/s?id= 1730264182384356437&wfr=spider&for=pc.

[2]李圣文.基于PDCA的汽车产品研发过程及质量管理研究[J].探索科学,2016(6):186.

[3]张曙.工业4.0和智能制造[J].机械设计与制造工程,2014,43(8):1-5.

2022-07-22

1002-4581(2022)06-0040-05

F253.2

A

10.14175/j.issn.1002-4581.2022.06.011

猜你喜欢 流程方案生产 让安全生产执法真正发挥震慑作用江苏安全生产(2022年9期)2022-11-02烂脸了急救方案好日子(2022年3期)2022-06-01吃水果有套“清洗流程”今日农业(2021年10期)2021-07-28用旧的生产新的!小学科学(学生版)(2020年10期)2020-10-28代工生产或将“松绑”汽车观察(2018年12期)2018-12-26违反流程 致命误判劳动保护(2018年5期)2018-06-05定边:一份群众满意的“脱贫答卷” 一种提供借鉴的“扶贫方案”陕西画报(2018年6期)2018-02-25四川省高考志愿填报流程简图高校招生(2017年7期)2017-06-30析OGSA-DAI工作流程办公自动化(2016年18期)2016-08-20微生物发酵生产DHA的研究进展食品工业科技(2014年21期)2014-03-11本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0605/607602.html