【www.zhangdahai.com--其他范文】

解淑英

(烟台汽车工程职业学院, 机电工程系, 山东, 烟台 265500)

发动机是汽车动力的来源。发动机主要包括机体、连杆以及曲轴。各部件之间协同作用确保发动机正常运行,其中连杆机构是其核心部件,工作过程中承受着反复的拉伸与压缩载荷,相关参数直接影响着发动机的性能。因此,研究连杆机构的疲劳寿命以及与各种影响因子之间的关系是诊断易失效部分的关键,也是确保汽车发动机正常运转的基础。

1.1 发动机运动过程

汽车发动机的运动主要包括以下4个运动过程:

(1) 吸气冲程:通过曲柄带动活塞将混合气体压入气缸。

(2) 压缩冲程:将混合气体压缩使温度及压力升高便于点燃。

(3) 做功冲程:点燃气体生成高压动力通过连杆促使曲轴选择向外输出。

(4) 排气冲程:在活塞及剩余压力作用下排除废气。

1.2 连杆机构受力分析

汽车连杆机构在结构上包括活塞、连杆、轴瓦、曲柄、活塞销轴、密封环等。连杆主要由连杆小头、杆身以及连杆大头组成。连杆机构在发动机工作过程中的受力处于不断变化状态,若忽略摩擦力、侧面支撑力等影响较小的力,吸气、排气冲程中主要受部件以及自身惯性的力但方向有变化,压缩冲程时主要受到的为压应力随着惯性方向改变,做功冲程主要受燃烧气体的压应力[1]。

2.1 模态柔性体

2.2 ANSYS软件

ANSYS软件是一款实用性强、精度高的仿真软件,整体分析流程如图1所示。

图1 ANSYS分析流程

(1) 前处理模块:包括建模、网格划分、单元设定、约束建立等。

(2) 分析模块:设定求解类型与计算方法,定义载荷后分析计算。

(3) 后处理模块:多种形式查看处理结果以及数据输出。

2.3 构建连杆模态柔性体文件

2.4 构建刚柔耦合动力学模型

本文分析20CrMo材料的连杆,参数如下:弹性模量为2.0×1011Pa;

泊松比为0.3;

密度为7 850 kg/m3;

屈服强度为685 MPa;

拉伸极限为885 MPa。

利用RecurDyn软件的柔性体模块接口导入生成的模态柔性体文件,得到刚柔耦合模型之后还需要考虑发动机转速对压力的影响。通常情况下,车速为50~80 km/h时,转速为2 000 r/min左右;车速为150 km/h时,转速可达到4 000 r/min。我们选取其中的整数转进行工况模拟,利用RecurDyn软件获取2 000、3 000、4 000 r/min对气体压力的影响曲线SP1和SP2,然后利用函数

进行转换,其中AKISP是调用函数,Mod(x,y)=x-int(x/y)×y主要功能是输出角度到720°的转换,实现曲线循环加载,其中,x是曲柄转角,y是循环转角。AZ(x,y)主要功能是测量曲柄在Z轴的转角,其中,x是中心坐标,y是固定坐标。

3.1 有限元分析法

有限元分析法(FEA)的主要原理是将连续的机构分解为多个单元,处理成有限的自由度,在单元之中设定节点,转化为单元的集合,如此一来只需处理单元体之间的节点连接即可。以四面体单元为例,每个单元包括4个节点,每个节点包括3个自由度、6个应变分量。核心参数包括位移、应变矩阵、刚度矩阵等,主要有以下几个特点:

(1) 核心思想是离散化。

(2) 可引入边界条件以及材料特性。

(3) 可求解大型代数方程组。

(4) 计算软件具备通用特性。

3.2 基于有限元法构建连杆静态应力模型

动态应力模型对应力值的求解在局部细小位置的应力集中无法体现,因此为了进一步精确计算结果,对20CrMo材料的连杆进行静态应力分析,参数同前文所述,利用上一节用ANSYS建立的模型首先计算2种极限工况下受力情况,然后制定边界约束[3]。

3.2.1 极限工况下受力

连杆在极限工况下的受力情况如下:

(1) 拉伸工况

小头受力=活塞惯性力=F1=mhrω2(1+k)

大头受力=活塞惯性力+连杆惯性力:F2=[mh+m1+m2(1-k)+m2]rω2

(2) 压缩工况

3.2.2 边界约束

不同工况下边界约束如下:

(1) 拉伸工况:大头位移大,对小头原理杆身的节点进行y轴约束。

(2) 压缩工况:小头位移大,对x为0的节点进行y轴约束。

3.2.3 网格尺寸

网格总尺寸取3 mm,由于连杆在压缩极限时最大应力在小头与杆身连接点,分别取细化尺寸为1.5、0.75、0.37 mm,经过软件分析结果局部细化尺寸取0.37 mm最为精准。

4.1 疲劳影响因素

疲劳极限的影响因素众多,归纳起来主要包括3大类:首先是材料的成分以及内部缺陷;

其次是载荷特性、频率等工作条件;最后是零部件的状态。其中,比较关键的参数包括以下几点:

(1) 应力集中:通常情况下部件结构会包含倒角或突变点,是零部件的薄弱环节,容易导致应力集中,对整体疲劳寿命有很大影响。

(2) 尺寸参数:通常情况下疲劳试验所用的尺寸比实际尺寸会小很多,由此得出的曲线与实际情况会有差异。

(3) 表面状态:部件表面受到的应力会比内部高,因此导致疲劳裂纹。

4.2 疲劳分析流程

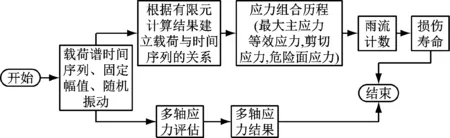

疲劳计算实际上就是统计分析的过程,根据雨流计数法从载荷谱统计出循环过程中的幅值个数,计算其对应的应力值,根据S-N曲线找到寿命值通过线性叠加得出疲劳寿命[4]。总体分析流程如图2所示。

图2 疲劳分析流程

4.3 雨流计数法

在疲劳计算过程中需要将随机载荷转化为可统计的系列载荷,采用雨流计数法实现循环计数,如图3所示。

图3 雨流计数实现过程

(1) 在随机载荷谱中选择合适的经典区域段。

(2) 将历程曲线旋转90°后将每条折线作为屋顶,假设雨滴逐层下流,无更长屋顶时反向。

(3) 记录雨流过程中的峰谷值作为循环。

(4) 去除已经流经部分,重复以上步骤,直到所有载荷计入。

4.4 疲劳S-N曲线

S-N曲线是用来表示循环应力或最大应力与零部件结构的疲劳寿命之间的曲线关系,在直角坐标系内呈现方式是双曲线,可表示为NSm=C,其中m、C为材料常数。在双对数坐标系内呈现方式是直线,可表示为logN=logC-mlogS。

4.5 疲劳寿命计算

4.5.1 材料极限

采用lgN=A+Blgα方法估算材料的对称加载疲劳极限,由于采用的是20CrMo材料,因此可得知A=32.64,B=-9.84,计算得出lg 107=32.64-9.84lgσσ-1。

4.5.2 载荷谱计算

4.5.3 寿命计算

将上文分析得到的应力结果、载荷谱结果以及材料的极限数据导入Ncode软件,得到

其中,σij(t)是与时间变量相关的应力张量,Pk(t)是输入载荷谱,ScaleFactork是缩放因子,offsetk是偏移量,σij,k,static是静态应力,Dividerk是名义化因子[6]。

5.1 应力分析

在构建的模型中代入相应参数,可以得到不同发动机转速下的应力值如表1所示。

表1 不同工况不同转速的应力及位移结果表

由表1可以看出,转速在每分钟3 000 r/min时连杆应力最大,随着转速提高,燃烧气体压力基本平衡而活塞惯性加大。在压缩工况下连杆受力会变小,在拉伸工况下气体压力消失,只剩下部件惯性,连杆应力反而会增大。

5.2 疲劳寿命计算

在软件中输入发动机转速为2 000、3 000、4 000 r/min时的载荷谱,得到结果如下。

(1) 2 000 r/min:循环6.33E9次。

(2) 3 000 r/min:循环2.973E9次。

(3) 4 000 r/min:循环6.276E9次。

由此可以看出,发动机转速为2 000 r/min时最安全,随着转速的增加连杆大头的寿命降低,3 000 r/min时最容易发生疲劳损伤[7-8]。

本文构建了汽车发动机连杆机构的动力学模型及静态应力分析模型,通过有限元法分析了连杆的载荷应力、材料特性对疲劳寿命的影响。但此模型仍处于理论阶段,在实际场景中发动机连杆还受部件间摩擦力、支撑力影响,而且在建模过程中没有涉及加载频率。算法精准度以及非比例加载方式下的疲劳极限还需进一步探索。

猜你喜欢 冲程连杆活塞 细说汽油机初中生学习指导·中考版(2021年9期)2021-09-27连杆的设计及有限元分析汽车实用技术(2017年16期)2017-09-21冲程团队介绍汽车之友(2017年2期)2017-04-14第十四章 内能的利用试题与研究·中考物理(2014年3期)2015-05-11轿车柴油机铝活塞与钢活塞的系统比较汽车与新动力(2015年1期)2015-02-27KS Kolbenschmidt公司的新型钢活塞汽车与新动力(2014年5期)2014-02-27低噪声活塞——降低活塞销的拍击噪声汽车与新动力(2014年4期)2014-02-27Mahle公司的复合型活塞销汽车与新动力(2014年3期)2014-02-27470Q汽油机连杆设计汽车实用技术(2014年9期)2014-02-20胀断连杆用的低合金钢汽车与新动力(2012年5期)2012-03-25本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0607/608271.html