【www.zhangdahai.com--其他范文】

□ 付亚波 □ 孙亚军

1.上海电气集团股份有限公司 中央研究院 上海 200070 2.苏州肯美特设备集成有限公司 江苏苏州 215127

在结构设计过程中,零件和装配体之间总存在着相互关联的尺寸,将这些相关尺寸按照顺序形成一个封闭的链环,这个链环即称为尺寸链。尺寸链中的各个组成尺寸分为增环、减环以及封闭环。尺寸链的主要计算方法有三种,即极值法、均方根统计法、蒙特卡洛计算法。尺寸链环的计算分为正计算、中间计算、反计算。正计算指已知各个尺寸组成环的基本尺寸及公差,从而来求解封闭环,主要功能在于设计完成后对图纸中所涉及尺寸进行验算,从而达到满足设计精度的要求。反计算指已知封闭环的基本尺寸和公差,进而需要对各组成环(增减环)的公差进行分配,分配方法主要有等公差法、等公差等级法,以及根据制程能力分配法等。当需要采用反计算对结构精度进行分析设计时,要根据实际情况来进行公差分配,以期实现既能满足产品功能定位的要求,又能满足经济性的需求。中间计算是介于正计算和反计算之间的一种尺寸链计算场景,指已知封闭环及部分组成环的基本尺寸和公差,需要对其余组成环的基本尺寸、公差进行计算分析,从而确定整个尺寸链环。这种计算形式多用于产品工艺设计的工艺尺寸链计算,通过保证各工序尺寸精度来保证零件精度要求,主要用于尺寸换算、加工余量确定和零件检验。

对于手术机器人末端执行器械而言,其器械安装位置相对于基准的误差对手术精度有着重要影响。手术机器人末端执行器械结构如图1所示,前端成组孔处要安装髋臼锉,成组孔相对于基准A与基准B的误差计算,对于整个设备的综合精度会起到较大的影响。由于手术机器人的综合定位精度设计为1.5 mm,根据精度设计准则,取成组孔的公差范围为±0.075 mm,即取综合定位精度的1/10作为标准,笔者利用尺寸链的正计算原理对其各个组成环的精度分配进行验算,并利用极限法和统计均方根法分别进行计算并对比。

▲图1 末端执行器械结构

图1中的锁制件尺寸标注如图2所示,轴环尺寸标注如图3所示,连接杆尺寸标注如图4所示,套筒尺寸标注如图5所示。

3.1 单个零件基准标注形位公差

单个零件基准标注形位公差如图6所示。对于单个零件而言,基准包括在形位公差之内,在尺寸链计算过程中,只需考虑被测要素处的形位公差,而无需考虑基准的形位公差。

▲图2 锁制件尺寸标注▲图3 轴环尺寸标注

▲图4 连接杆尺寸标注▲图5 套筒尺寸标注▲图6 单个零件基准标注形位公差

3.2 装配体基准标注形位公差

零件装配后的状态如图7、图8所示。

▲图7 两者完全互补咬合

图7中,装配完成后两个端面之间的距离最小状态结合面处完全咬合,咬合量正好等于公差值。图8

▲图8 两者最大实体状态互斥

中,装配完成后两个端面之间的距离最大状态结合面完全互斥,处于最大实体状态。

当两个端面的形位公差值相等时,假定为Tt,两个结合面处形成的公差带上限值为Tt,公差带下限值为0,转换为正负公差,咬合量R为:

R=Tt/2±Tt/2

(1)

当两个结合面的面积相差不大时,Tt取两者中的较小值。当两个结合面的面积相差较大时,Tt取面积较大一侧的公差值。

为便于装配,在实际零件设计过程中,孔与轴的配合设计会有一定的间隙,如图9所示。

▲图9 装配偏移

孔与轴的最大间隙为最大孔径Dmax减去最小轴径dmin,即2.055 mm。

孔与轴进行装配时,其理想状态是两者同心,不取决于孔与轴的尺寸公差大小,因而可以得到装配偏移量AS为:

AS=±(Dmax-dmin)/2

(2)

利用极值法进行尺寸链计算,即将尺寸链环中的各组成环尺寸与公差均转换为正负公差的形式,大小取各个公差的极限值作为计算的基本值。极值法的基本计算步骤如下:

(1) 根据功能需求分析组成环;

(2) 根据工程图画尺寸链图;

(3) 分析增减环,并转化为正负公差;

(4) 根据尺寸链表进行计算。

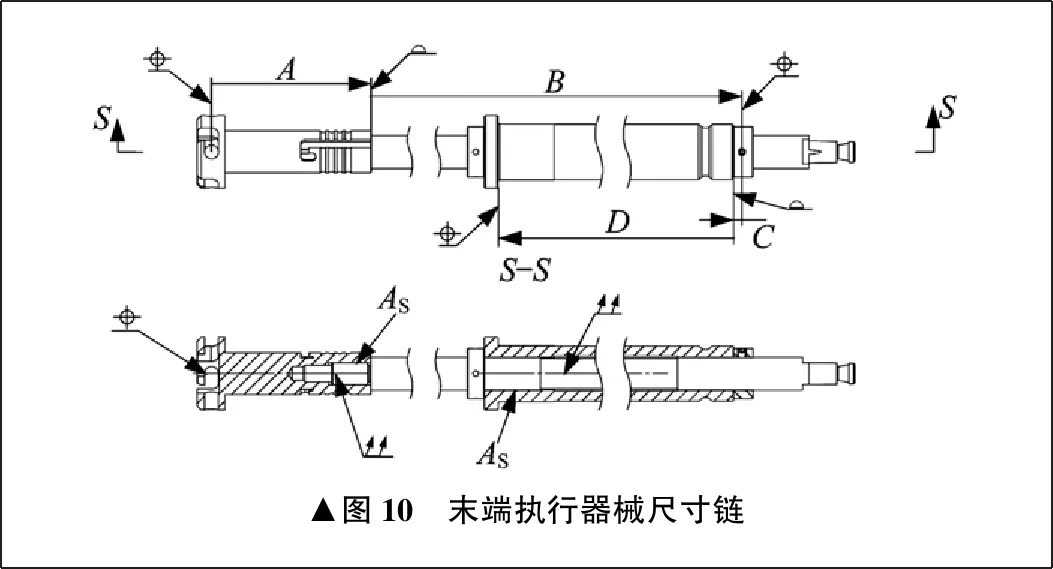

针对手术机器人末端执行器械,尺寸链分为水平尺寸链和竖直尺寸链,尺寸链如图10所示。

▲图10 末端执行器械尺寸链

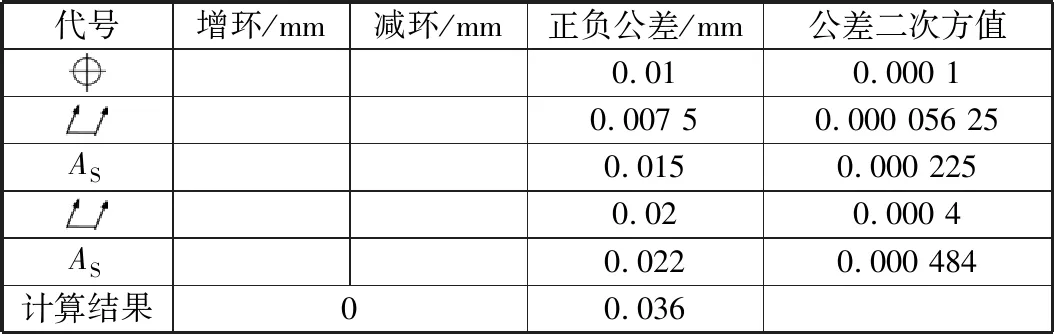

将图10中各组成环的基本尺寸与公差值进行汇总,并根据形位公差的计算原则,将尺寸链中的增减环数据分别填入尺寸链计算表,见表1、表2。

根据表格计算结果可知,在水平方向上,目标要素相对于基准的公差带大小为±0.035 mm,在竖直方向上,目标要素相对于基准的公差带大小为±0.074 5 mm,均能满足综合定位精度误差±0.075 mm的要求。

表1 水平尺寸链极值法计算结果 mm

表2 竖直尺寸链极值法计算结果

根据表格中的数据可以发现,在竖直方向上,装配体偏移量AS占据了较大的比例,这是由于套筒件选型为塑料件,其加工精度远低于金属件,从而导致装配体偏移过大。

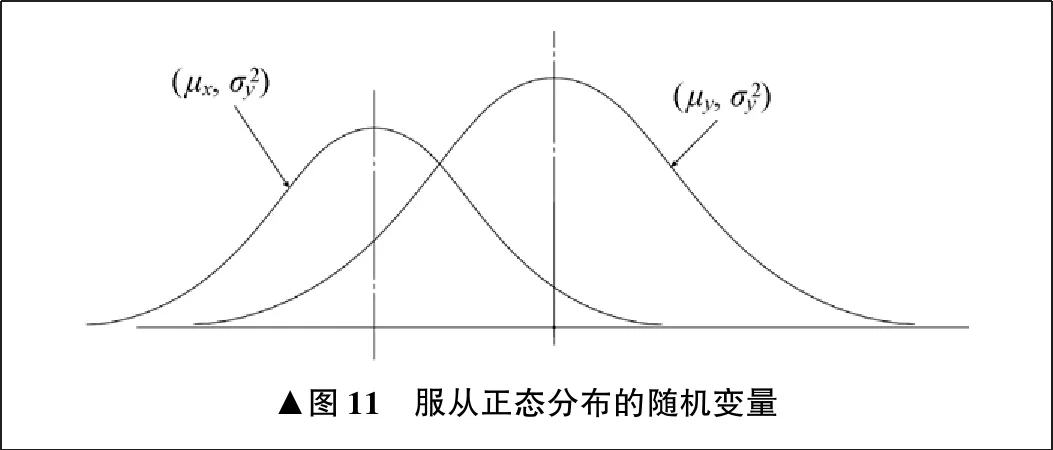

根据统计学原理,假设零件的制造结果服从一定的概率分布,其中最为常用的分布形式为正态分布,如果能够利用统计的方法来获得加工零件的公差分布情况进而获得其概率分布参数,如此就可以利用统计均方根法来对零件进行尺寸链计算。相较于极值法的完全互换,统计均方根法无法做到完全互换,但是由于尺寸公差值可以更加宽泛,这会给设计和加工带来较好的经济性,因而对于大批量生产的零部件,往往会考虑采用统计均方根法来对尺寸链进行正、反计算。

对于相互独立的随机变量X、Y,分别服从正态分布,即:

(3)

式中:μx为随机变量X的正态分布的数学期望值;σx为随机变量X的正态分布的标准差;μy为随机变量Y的正态分布的数学期望值;σy为随机变量Y的正态分布的标准差。

对于线性组合随机变量Z=aX+bY,也服从正态分布,即:

(4)

服从正态分布的随机变量如图11所示。

▲图11 服从正态分布的随机变量

推而广之,对于随机变量Si,其主尺寸为Li,公差值设定为Ti,有:

Si=Li±Ti

(5)

(6)

式中:i=1,2,3,…;μi为随机变量Si的数学期望;σi为随机变量Si的标准差。

考虑过程有偏差时,样本数据的过程性能PPK计算方法为:

(7)

式中:Mean为实际制程的均值,即μi;USL为规格上限,即Li+Ti;LSL为规格下限,即Li-Ti;SLT为长期标准差,即σi。

取PPK为1.33,对于尺寸链的计算而言,当μi趋向于Li时,可得:

Mean-LSL=μi-Li-Ti=Ti=4SLT=4σi

(8)

USL-Mean=Li+Ti-μi=Ti=4SLT=4σi

(9)

Ti=4σi

(10)

即:

(11)

又有:

(12)

可得:

(13)

采用封闭环尺寸L链统计计算方法,基本尺寸L计算式为:

L=∑Li

(14)

公差T计算式为:

(15)

单随机变量正态3σi分布如图12所示。

▲图12 单随机变量正态3σi分布

根据计算式及单随机变量正态3σi分布,可以推导出复合随机变量的正态分布,如图13所示。

▲图13 复合随机变量正态分布

综上,对手术机器人末端执行器械进行均方根法计算,填入表3、表4。对比表1、表2可以发现,在水平方向上,极值法计算的封闭环尺寸公差为0.035 mm,统计均方根法计算的封闭环尺寸公差为0.016 mm。在竖直方向上,极值法计算的封闭环尺寸公差为0.074 5 mm,统计均方根法计算的封闭环尺寸公差为0.036 mm。可以发现,极值法的计算结果是统计均方根法的两倍,统计均方根法的经济性更好。

表3 水平尺寸链统计均方根法计算结果

尺寸链的正计算和反计算可以帮助设计人员对设计意图进行核算和验证,避免由于误差分配不合理导致零件以及装配体的功能丧失。

表4 竖直尺寸链统计均方根法计算结果

在尺寸链计算过程中,形位公差的计算占据非常大的比重,这也是新国标未来的发展方向。涉及形位公差的尺寸链计算,应当充分考虑基准,以及被测要素上标注形位公差对尺寸链的影响,从而得出合理的计算结果。

尺寸链的计算方法主要有三种,工程师常用的有极值法和统计均方根法,极值法的计算结果相对于统计均方根法而言比较保守,计算余量较大。而统计均方根法需要做统计过程控制公差分析,才可以得出可靠的计算结果,但是其更接近大批量的生产,具有较好的经济性。在实际应用中,应当根据实际需求而定。对于小批量、完全互换的产品,建议使用极值法进行计算。对于大批量生产,有能力完成统计过程控制的情况,可以考虑采用统计均方根法进行计算。对于复杂的三维装配,可以考虑采用蒙特卡洛三维仿真软件进行计算。

猜你喜欢 方根正态分布公差 滑移门开门位置公差分析优化汽车实用技术(2022年7期)2022-04-20随机振动均方根加速度计算方法研究及应用环境技术(2022年1期)2022-03-21关于n维正态分布线性函数服从正态分布的证明*吉首大学学报(自然科学版)(2021年3期)2021-12-16生活常态模式科技资讯(2020年14期)2020-06-27数列核心考点测试卷A 参考答案中学生数理化(高中版.高考数学)(2019年10期)2019-11-08我们爱把马鲛鱼叫鰆鯃飞天(2019年6期)2019-07-08正态分布及其应用环球市场信息导报(2016年41期)2017-01-19数学魔术——神奇的速算新高考·高二数学(2015年2期)2015-05-27数学魔术新高考·高二数学(2014年7期)2014-09-18从简单特殊入手解决数列问题中学生数理化·高一版(2008年1期)2008-11-15本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0609/609316.html