【www.zhangdahai.com--其他范文】

范玉,黄继战,范佳琦

[1.江苏建筑职业技术学院,江苏徐州 221116;

2.施耐德电气(上海)有限公司,上海 200042]

正极支架是用于安装充电电池的塑料件,其内部安装有电子元器件实现充电功能,正极支架属于壳体类产品,它的内部与电池相配合,在4个方向需要设计抽芯机构,此类支架类模具结构较为复杂,具有典型性,笔者根据某正极支架塑件的特点进行了成型工艺分析,并设计了相应的抽芯机构和注塑模具,可为同类塑件的工艺优化及模具设计提供借鉴。

1.1 塑件的材料性能分析

该塑件是一种安装电池的塑料支架,生产批量较大,图1为应用UG NX10.0软件设计的塑件三维图,材料为质量分数10%玻璃纤维增强聚苯醚共聚物(PPE/10%GF),成型工艺性较差,收缩率取为0.4%,密度为1.20~1.26 g/cm3,具有良好热稳定性、耐化学性能、尺寸稳定性及较好力学性能[1-2]。

图1 正极支架

该塑件外形尺寸为162 mm×96 mm×29 mm,体积为94 cm3,壁厚均值为1.8 mm,脱模斜度设为1.2°。塑件表面无特殊要求,尺寸精度要求较高,翘曲变形应小。该塑件内部需要安装电池,外部需要固定,配合尺寸精度选用MT3级。该塑件外侧面有较多的异形孔,笔者通过采用一种特殊的顺序外抽芯机构,成功地解决了模具结构的难点问题,模具采用一模一腔的四边外抽芯三板式模具结构[3]。

1.2 塑件模流分析

Moldflow模流分析软件在注塑模具设计中的作用非常重要,模流分析能够获得最佳的模具设计方案,减少模具后期反复试模和修模的次数,缩短模具的制造周期,提高塑件成型合格率,降低模具的设计制造成本。笔者应用Moldflow模流分析软件,对正极支架注塑工艺进行了优化分析,确定了最优的工艺方案。

将正极支架模型以STL格式导入至Moldflow分析软件中,对其进行双层面网格(Fusion)划分,通过多次网格诊断与优化,来提高网格质量,进而提高分析的准确性、可靠性。单元纵横比对分析计算的准确性有较大的影响,纵横比的推荐最小值为1~2,推荐最大值为15~16。图2为修补合格的网格模型,经网格状态统计可知,该模型共有66 566个三角形单元,最大纵横比为15.6,最小纵横比1.28,平均纵横比2.66,自由边、交叉边均为0,无相交单元和重叠单元,匹配百分率为93.5%,能够满足填充、保压、冷却及翘曲的分析要求[4]。

图2 修补合格的网格模型

1.3 原材料参数属性及成型工艺参数设置

通过Moldflow 2012中文版软件查询得到塑件PPE/10%GF材料的属性,根据PPE/10%GF材料的黏度曲线图及对应的压力体积温度PVT曲线图,得到推荐成型工艺参数:模具的表面温度为80℃、模具温度变化范围70~90℃、熔体温度范围280~300℃、顶出温度131℃、最大剪切应力为0.45 MPa、最大剪切速率5 000 s-1。上述参数供设计师在设定工艺参数时参考[5]。

2.1 分型面的选择

分型面的设计是模具设计的重要环节,模具分型面的选择决定了模具结构的复杂程度,影响塑件质量、开模后塑件的脱模形式,根据模具分型面的选择原则,考虑塑件的装配要求及开模取出塑件的难易程度,分型面一般设在最大轮廓处,根据正极支架塑件特点,模具分型面应选择在如图3所示的A-A处[6]。

图3 分型面位置

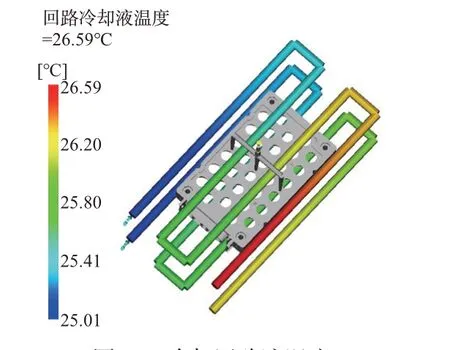

2.2 浇注系统设计

浇注系统由主流道、分流道及浇口组成,在模具结构中的作用是引导熔体进入模具型腔,使型腔内的气体顺利地排出,在熔体填充型腔及逐渐凝固的过程中,把压力传到型腔各个部位,以获得尺寸稳定的塑件,选择正确的浇口位置是保证产品成型质量的前提条件。图4为浇口位置分析结果图,图中颜色最深的位置为浇口最佳位置[7]。结合图4并考虑到塑件外观质量要求高的特点,通过分析、比较,最终将点浇口位置确定在塑件上面,采用3个浇注点,塑件装配后浇口痕迹不可见[8]。

图4 浇口位置分析结果图

为了实现该塑件的节材及大批量生产,保证塑件成型质量,正极支架模具浇注系统采用双分型面三个点浇口进料的浇注系统,其速度/压力切换时的压力图,如图5所示。

图5 速度/压力切换时的压力图

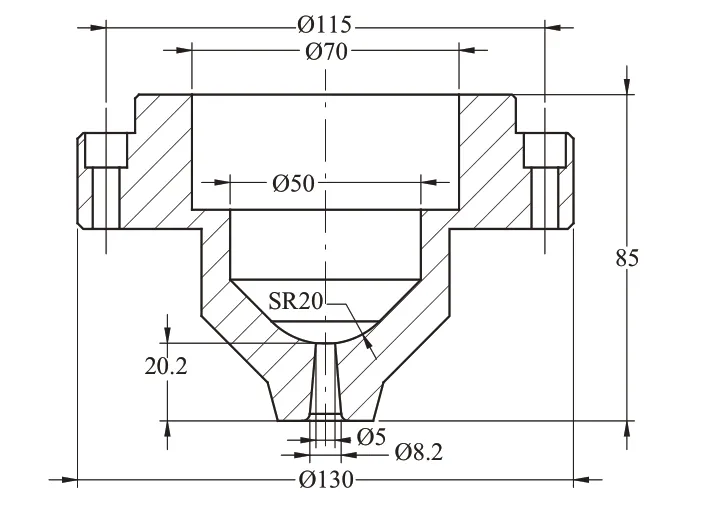

图6 为设计的浇口套图。图6中,主流道位于模具中心线上,其端面与喷嘴接触处设计成半球形,球半径为20 mm。为了便于浇注系统凝料的取出,主流道设计成圆锥形,小端直径取5 mm,大端直径取8.2 mm,表面粗糙度值为0.8 μm,主流道末端设置带有拉料杆的冷料穴。分流道截面采用6 mm×5 mm×4 mm的梯形截面,针点浇口直径为1.3 mm。主流道尺寸如图6所示。

图6 浇口套图

2.3 模具成型零件设计

成型零件主要由型腔、型芯及成型滑块组成。型腔和型芯零件应具有足够的强度、刚度、硬度、耐磨性。结合塑件生产批量,成型零件选材为P20模具钢。考虑到型腔加工容易以及为节省优质钢材,采用整体嵌入式结构,由于模具采用了一模一腔的针点浇口进料方式,故模架选择为三板式结构。图7为型腔镶件图,图8为型芯镶件图。根据镶件尺寸,并考虑模具抽芯结构、冷却水道因素,选择标准模架,型号为龙记DCⅠ-3045-A60-B110-C90[8]。

图7 型腔镶件图

图8 型芯镶件图

2.4 模具侧抽芯机构设计

该正极支架在四个侧壁上具有倒扣特征,为使塑件在顶出之前完成侧抽芯,模具上需在4个方向上设计侧抽芯机构[2]。

(1)侧抽芯距的确定。

抽芯距是侧抽芯机构设计的重要参数之一,一般规定:

式(1)中S为抽芯距,T为产品侧孔深度,l(2~5 mm)为安全距离。

(2)宽度方向侧抽芯方案的确定。

由图1可知,塑件的宽度一侧有两个十字槽、两个长方孔,十字槽与长方孔如果同时抽芯存在干涉,导致模具结构复杂,成为本模具设计的难点。笔者创新设计了图9所示的一套斜导柱滑块抽芯方案,采用在成型滑块开设道轨方法,完成两个相互垂直方向的抽芯,设计了实现二次顺序脱模的抽芯机构。其工作原理为:开模时,由于斜导柱驱动力的作用,斜滑块(图9b)在导滑槽导向的作用下向后运动,由于斜滑块与成型滑块(图9c)是活动连接,此时成型滑块没有脱模动作,固定于斜滑块上的斜导块带动小斜滑块(图9d)向另一侧运动,完成长方孔抽芯后,限位螺钉起作用,带动成型滑块一起向后移动,侧型芯完全脱离塑件后,抽芯结束[9]。

图9 宽度方向顺序脱模机构三维图及各主要零件图

(3)侧抽芯力的计算。

塑料熔体在模腔内冷却收缩时逐渐包紧侧型芯,产生包紧力。因此,抽芯力须克服包紧力和因包紧力而产生的摩擦力。将相关参数代入侧抽芯的计算公式计算可得:长度方向一组抽芯机构侧抽芯力为2 816 N,宽度方向侧抽芯力为5 625 N。

(4)侧抽芯机构的结构。

设计的侧抽芯机构共包含宽度和长度两个方向的机构,宽度方向抽芯机构如图9所示。长度方向有4个侧孔,设置两套相同的抽芯机构完成2个塑件长度方向的抽芯功能,采用“滑块+斜导柱”外侧动模抽芯机构。图10为长度方向抽芯机构图。

图10 长度方向脱模机构图

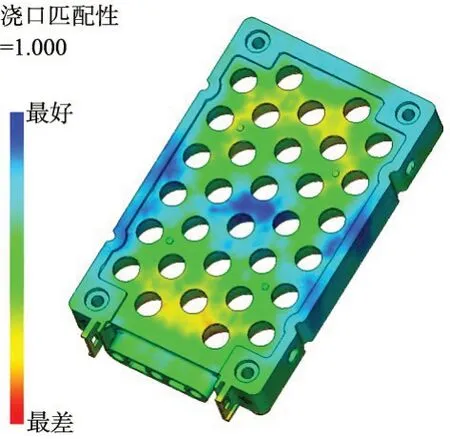

2.5 冷却系统设计及翘曲变形分析

流动状态湍流时传热效率高,当雷诺数大于2 200时流体处于过渡流状态,大于4 000时流体处于湍流状态,冷却分析时的默认值为10 000。有效而均匀的冷却对保证塑件质量、提高生产效率非常重要,所以冷却系统设计是注塑模具设计中的重要组成部分[6]。冷却水路的直径设计为10 mm,其回路冷却液温度分析结果如图11所示。图11表明,冷却水入口温度为25.01℃,出口温度为26.59℃,最大温差为1.58℃,小于温差允许值3℃,说明模具冷却效果良好[10]。

图11 冷却回路液温度

翘曲变形是指塑件的形状偏离模具型腔的形状所规定的范围,在模具注塑过程中,翘曲是由于塑件收缩率不均匀而产生的,它是塑件常见的缺陷之一[11]。通过塑件翘曲分析,预测成型后的翘曲变形,从而确定改进方案及措施。塑件翘曲分析结果如图12所示。由图12可知,所有因素对塑件造成的翘曲总变形范围为0.084~0.643 7 mm,在塑件边缘及距离浇口较远处变形较大,由于塑件尺寸较大,变形结果可以接受。收缩不均为该塑件翘曲变形的主要影响因素,收缩不均引起的变形可以通过调整保压方法进行优化,模具结构不受影响[11-12]。

图12 翘曲变形

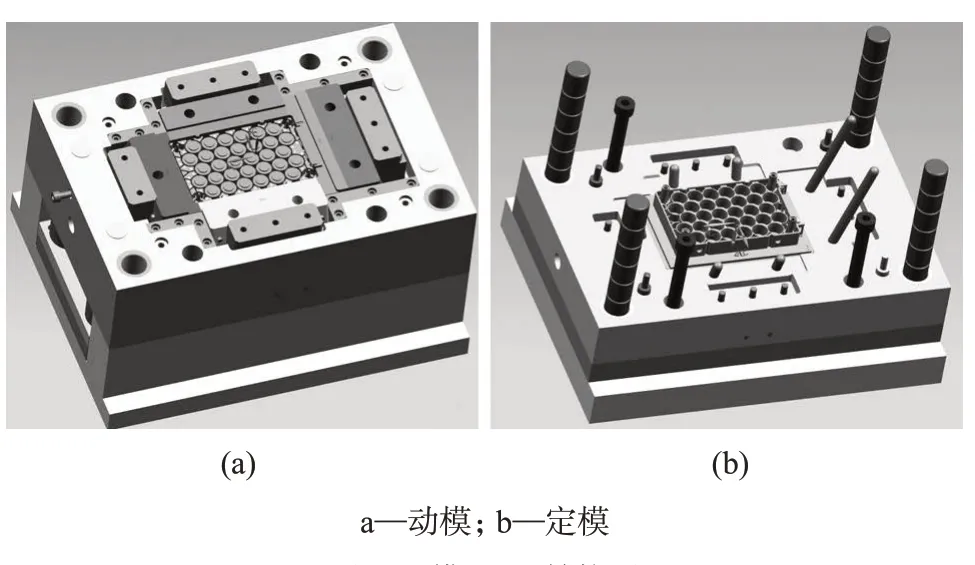

2.6 模具整体结构设计

结合上述模流分析结果,利用UG NX10.0软件对塑件进行模具优化设计,绘制的模具3D结构图如图13所示,该模具的滑块机构能够实现两个相互垂直方向的脱模,完成顺序脱膜。

图13 模具3D结构图

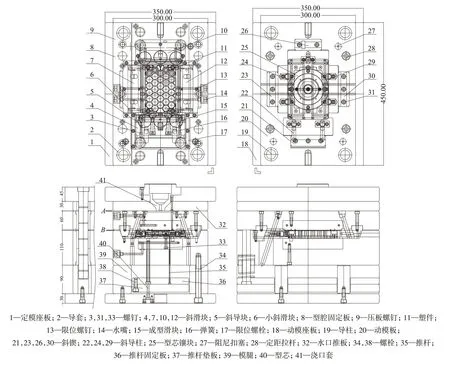

模具总体结构为一模一腔的三板式模具,绘制的模具工程图如图14所示。对于注塑机,选择螺杆式,其型号为XS-ZY-125/90,该注塑机的最大注射量为125 cm3,注塑压力为120 MPa,最大锁模力为900 kN[13]。

图14 正极支架模具的结构

合模时,在导柱19、导套2的共同作用下模具闭合,熔融的塑料从喷嘴经流道及三个针点浇口注入注塑模具的模腔,保压冷却后,注塑机带动动模部分向后移动,因阻尼扣塞27对型腔固定板8的摩擦阻力,在两个分型面中,分型面B打开将非常困难,分型面A在克服针点浇口与塑件11的连接力后首先打开,凝料留在水口推板32上,打开的距离应保证用机械手可将浇注系统凝料从浇口套41里取出;

模具第一次分型后,动模移动距离达到定距拉杆28的限位距离时,分型面B打开,同时进行侧向抽芯,在斜导柱的作用下,斜滑块7、斜滑块10、斜滑块12向后移动,脱开塑件,同时,斜滑块4带动斜导块5拨动小斜滑块6向与之垂直的方向运动,小斜滑块6脱开塑件后,在限位螺栓17起作用后,斜滑块4带动成型滑块15脱开塑件,实现顺序脱膜,顶出机构推动推杆垫板37及推杆固定板36向前运动,推杆35推出塑件11。塑料件11脱模后,在预复位弹簧及复位杆的作用下,推出机构复位[14-15]。

应用Moldflow软件对塑件进行填充、冷却及翘曲注塑工艺过程仿真,设计了合理的浇注系统、冷却系统,应用UG12.0设计了正极支架模具结构图及其外抽芯机构,实现了顺序脱膜。实践证明,设计的正极支架注塑模具结构具有新颖性,生产出的正极支架塑件质量达到设计要求。

猜你喜欢 脱模塑件型腔 盒体塑件浇口位置外观缺陷消除方法模具制造(2021年10期)2021-11-20汽车前后保险杠装饰条成型分析模具制造(2021年9期)2021-11-02斜顶与推块组合的脱模结构设计模具制造(2021年8期)2021-10-20模具型腔精加工及走刀方式探讨装备维修技术(2020年8期)2020-11-20一种取出塑件残余量的辅助工装模具制造(2019年4期)2019-06-24注射模螺纹脱模类型与起牙定位设计方法模具制造(2019年4期)2019-06-24ABS塑件的常见缺陷及解决方案模具制造(2019年3期)2019-06-06一种配合圆筒形端子型腔的新型结构及其解锁工具汽车电器(2014年4期)2014-04-25参数化编程在简单型腔及槽类零件中的应用科技传播(2011年24期)2011-08-29石蜡成型脱模困难原因分析及对策研究科技传播(2011年19期)2011-08-15本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0610/609621.html