【www.zhangdahai.com--其他范文】

苏德雄

广汽本田汽车有限公司,广东广州 510700

随着汽车轻量化越来越普及,高强钢板在车身上占比越来越高,经ULSAB组织研究发现,当车身上超高强度钢板应用超过80%,可以在保证车身安全性能的同时,和普通汽车相比,质量下降20%左右,很好地实现了汽车轻量化的目的。但随着钢板强度的提高,其成型性不断恶化。一般的汽车钣金件多采用冷冲压工艺,钣金在冲压成型过程中会出现压伤、起皱、回弹等缺陷。特别是对于高强度钢板,在冷冲压过程中会存在严重的回弹缺陷,这是汽车精度管控领域的重要难点课题。

常规CAE分析方法费时费力,很难达到高强钢板回弹精算需要的分析效果。为此,本文提出了CAE优化方案,以控制高强钢板成型回弹量。

1.1 CAE参数的设定

通过CAE导入数模网格细化、关键参数设定标准化来提高CAE的分析精度。CAE各参数设置对照见表1。

表1 CAE各参数设置对照

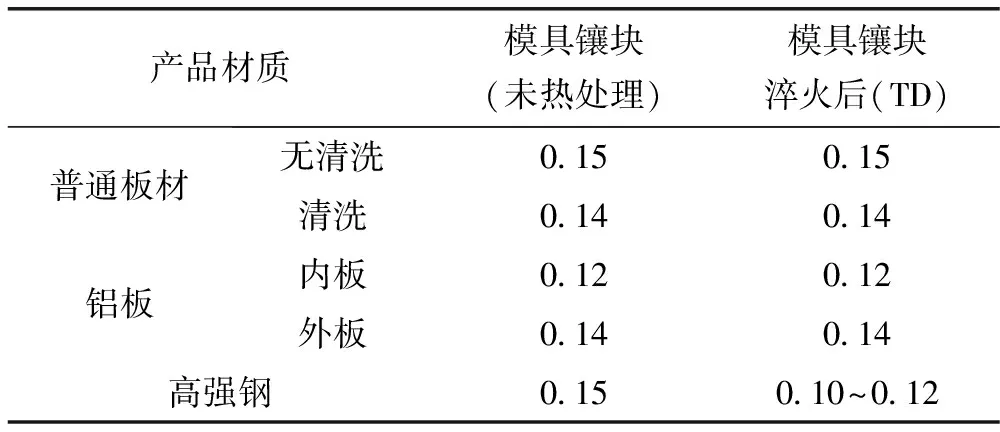

1.2 摩擦因数的设定

摩擦因数和产品的成型性分析、回弹分析有着密不可分的联系,根据不同的产品材质、模具材质、光洁度等进行区分设定,并建立摩擦因数设定标准。模具在开发过程中摩擦因数一直在变化,例如高强钢模具镶块在淬火前CAE分析的摩擦因数设置为0.15,按这个因数分析结果作为设计依据;而模具开发过程中镶块淬火TD处理后,模具的实际摩擦因数按0.1来计算回弹。表2为CAE摩擦因数的设定。

表2 CAE摩擦因数的设定

1.3 CAE分析材料参数的设定

高强钢材料的机械性能波动较大,CAE分析与实际材料的参数值很难达成一致。同一牌号不同钢厂生产的材料机械性能也可能不一致,甚至同一厂家生产的不同炉号材料的机械性能也波动很大。本文通过对每批次材料各参数进行测量,并将数据绘制成Bell曲线,之后建立高强钢材料数据库。图1为JAC780Y材料的高强钢Bell 曲线。

根据图1显示,抗拉强度最大值为924 MPa,抗拉强度最小值为780 MPa,取抗拉强度Ts=835 MPa作为材料的中值。通过表3的应力-应变数值做曲线延伸,得出图2的延伸曲线。

图1 JAC780Y材料的高强钢Bell曲线

表3 应力-应变数值

图2 应力-应变延伸曲线

根据Hill(Ls-Dyna中为T37号材料模型)[1]和Barlat(T36号模型)[2]抗拉强度下限值为875 MPa,以此得出屈服强度中值为501 MPa,屈服强度下限值为548 MPa。最后得出表4作为CAE分析材料参数值,输入AUTOFORM进行分析。

表4 CAE分析材料参数值

根据实际材料各批次实测值统计出Bell曲线,做出曲线延伸得出材料的中值,将中值作为CAE分析的材料设定数值,确保CAE分析的准确性,同时保证CAE分析精度和成型后产品精度。

2.1 回弹倍数预估值设置

表5为回弹倍数预估经验值。

表5 回弹倍数预估经验值

高强钢CAE分析要完全准确消除回弹是十分困难的。为了提高预测精度,需要对CAE成型性分析后的模面进行回弹预判,并判断零件尺寸是否满足设计要求。如果超出零件尺寸公差,就需要对模面进行回弹补偿。然后检讨回弹补偿后的模面是否满足成型性要求。最后对回弹补偿的工艺模面进行全工序模拟,并按照前面同样方法循环进行。重复上面的操作,直到最终的回弹尺寸满足公差要求(CAE回弹精度基准设置为±0.5mm)。

2.2 模面研磨补偿量设置

所谓精细化模面[3],就是对凹角过渡进行避让处理、模具型面进行补偿、特征面紧配、辅助型面避让、变薄处做模面不等间隙处理等。模具受压时机床和模具本体均会发生一定变形,若不把机床和模具变型量补偿到模具型面中,模具即不能到达下死点。建立模具实际研磨补偿标准,应用到回弹精算中,回弹预借模面增加研磨补偿量。表6为某新车型的模面研磨补偿量。

表6 某新车型的模面研磨补偿量

3.1 门槛板CAE材料取值

门槛板CAE材料取值信息见表7。其中门槛板材料为DP1180,模拟材料为SPFC1180Y。

表7 门槛板CAE材料取值信息

由表7可知,屈服强度中值取858 MPa,屈服强度下限值为1 025 MPa,抗拉强度中值取1 258 MPa,抗拉强度下限值为1 288 MPa,异向变形指数取0.910,硬化指数取0.090 7,延伸率取8.4%。

3.2 门槛板 CAE模拟

门槛板 CAE模拟结果如图3所示。

图3 门槛板CAE模拟结果

由图3的CAE分析最终结果显示,最大变薄为9.99%,最大起皱因子为1.2%,最大回弹值(没有预借回弹前)为11.49 mm。通过成型极限曲线(FLC)显示一处R值变薄超差,其余均在CAE判定标准安全范围内,当R为2 mm时,变薄超差可先放大凸模R由2 mm到3.5 mm来解决变薄问题,最后通过整形使R达到2 mm。图4为门槛板全工序CAE分析过程。

图4 门槛板全工序CAE分析过程

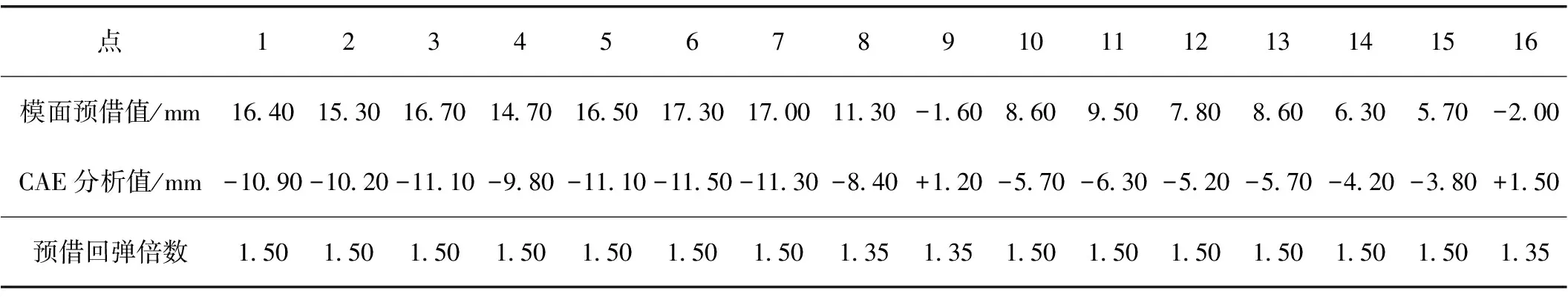

3.3 门槛板CAE回弹预借

CAE分析回弹值(未预借)如图5所示。由图可知,回弹最大值为11.49 mm,按图6百分线做截面取回弹值。

图5 CAE分析回弹值(未预借)

图6 百分线测量

表8为各点回弹数值对应关系。对应回弹预借值修改模面数据反复进行计算,最终得出图7所示的CAE分析回弹预借值(仅一点超差0.3 mm),预借对应的数据作为模具初次加工数据。

表8 各点回弹值对应关系

图7 CAE分析回弹值(已预借)

3.4 门槛板模具调试

门槛板模具首次出样T0品合格率为45.85%,CAE符合率为65%左右,各节点精度回弹整改过程如图8所示。

图8 各节点精度回弹整改过程

按照白光检测数据,参考回弹倍数经验值修改模面数据修改回弹3次,分别是:翻边整形工序一次、侧整形工序二次回弹、钳工手工微调。钳工调回弹主要对翻边整形工序凸模R值进行局部缩放处理和对局部回弹面进行强压处理[4-5]。结果表明:模具最终达到全工装移模状态,合格率达到 95.7%,检具合格率为93.2%,产品最大变薄率为6.5%。

3.5 门槛板模具对比分析

门槛板模具通过CAE设置精度提升,材料实测取中值分析、CAE回弹预借、精细化模面数据、机床研磨补偿等应用以及模具调试强压等措施,与传统的制模方式比较均有较大提升。表9展示了新方案与传统的制模方式(两组1 180 MPa门槛板模具开发各项数据)对比提升情况。

表9 新方案相比传统方式效果提升情况

本文在高强板件模具设计中提升CAE材料参数取值精确度,提出了高强钢板回弹CAE参数设置方式,列举了高强钢模具回弹整改方法,有效保障产品加工精度和模具寿命。通过对某车型门槛板进行实践验证,发现采用新的方案后,回弹调整次数明显减少,模具制作费用大幅消减,量产后产品精度稳定,特别是将开发周期压缩了近13%左右,为后续高强板件模具的设计开发提供了宝贵的实践经验。

猜你喜欢 高强因数门槛 铁矿渣高强海绵砖配合比设计建材发展导向(2022年20期)2022-11-03轻质高强堇青石多孔陶瓷的制备与表征陶瓷学报(2021年4期)2021-10-14因数是11的巧算小学生学习指导(中年级)(2021年3期)2021-04-06“积”和“因数”的关系小学生学习指导(低年级)(2020年9期)2020-11-09门槛杂说青春期健康(2020年12期)2020-01-02网络作家真的“零门槛”?当代陕西(2019年8期)2019-05-09因数和倍数的多种关系小学生学习指导(高年级)(2018年3期)2018-11-29积的变化规律小学生学习指导(中年级)(2018年9期)2018-11-29丢啥也别丢魂故事会(2015年21期)2015-11-17让乡亲们“零门槛”读书中国火炬(2015年3期)2015-07-31本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0612/610379.html