【www.zhangdahai.com--其他范文】

詹志明

(池州职业技术学院 旅游系, 安徽 池州,247000)

在工业领域中, 安全事故的发生大多是由于机械零件漏检与误检造成的。金属机械零件作为工业生产不可或缺的一部分, 其表面微缺陷可直接影响零件整体性能以及后期的销售, 严重时导致机器出现事故。目前, 在各种金属零件缺陷检测中, 针对孔类零件还没有很好的检测方法。由于孔类零件孔内光照不均, 阴影面积占绝大部分, 采用人工检测的方式往往出现盲区, 且耗时较长, 主观判断还可能会出现误检、漏检的情况, 致使零件合格率整体下降。文献[1]提出一种基于三角模糊数(TFN)的多圆孔机械零件表面精度优化方法。首先, 使用二面角法和法向张量投票法提取流形网格上的特征线, 以检测圆孔。其次, 利用遗传算法, 通过最小化零件的加权体积误差优化圆孔的表面精度, 从而确定最佳AM 零件构建方向。文献[2]提出一种基于改进RCNN 的金属材料工件表面缺陷检测算法。模型训练时为了避免某些分类数据不足, 防止因数据集过小导致系统测试模型出现过拟合现象, 对原图像进行数据扩增处理。引入多级ROI 池化层结构设计算法, 消除ROI 池化取整而产生的系统偏差, 实现高效并准确检测零件表面缺陷的目的。文献[3]提出一套基于机器视觉的线缆表面缺陷实时检测系统的设计方案。首先设计了满足工业生产线条件的视觉硬件设备, 用于采集优质的线缆图像。在图像处理算法中, 改进灰度均值法实现复杂环境下图像线缆区域的提取; 改进双边滤波建立背景并与原缺陷图像差分实现了缺陷信息的分割。

互联网技术的飞速发展, 带动一系列相关技术也取得了快速发展, 图像处理技术逐渐被引入到工业生产中, 在金属零件的微缺陷检测方面展现出绝对优势。本文利用图像处理技术, 针对金属机械零件提出一种新的缺陷检测算法。

本文选定的孔类金属零件为制动缸体, 主孔尺寸直径为19~27 mm, 深度为50~200 mm, 是一个细长状的零件。为了获取到完整的内表面图像, 需要借助安装在细长杆上的面阵CCD 相机来实现。

图像采集流程图如图1 所示。为了避免相机在旋转过程中电线缠绕在一起, 影响图像的获取, 将相机内窥镜改为固定不可旋转, 通过转动零件使得内窥镜获取到零件内表面的图像。为了内表面图像的完整性, 将零件以回转运动与直线进给运动相结合的方式进行运动, 分段采集图像。在制动缸体孔的中心轴位置找到一个起始地点, 先将零件做直线进给运动, 行驶一定的距离后, 再将零件进行回转运动, 获取旋转一周的图像。按照这种方式以此类推, 直至采集到整个零件的内表面图像为止。

图1 零件内表面图像采集流程图

运用该方法得到完整的制动缸体内表面图像, 利用图像处理技术对其进行处理与选取, 得到具有研究意义、带有微缺陷的图像。

1.1 缺陷边缘提取

在一幅图像中, 可以将边缘看作是某个像素的任意性质, 利用算法计算该像素所在邻域内的特征, 即可得到缺陷图像的边缘特征。边缘为一个矢量值, 具有幅值和方向两种特性。幅值代表的是缺陷图像整体的梯度幅值, 方向代表的是与图像梯度方向垂直的方向, 也就是灰度值最大延伸的方向。灰度值随着图像边缘的变化而变化, 当灰度值与边缘平行时, 变化得较为平缓, 而当二者垂直时, 灰度值会出现剧烈的变化。

通过上述方法延伸得到的边缘检测算法有很多, 综合比对之下, 本文选择Ganny 边缘检测算子进行缺陷边缘的提取。

Canny 算子对于含有噪声的图像, 不仅具有很好的抗噪性[5], 同时对于极小误差点的真边缘点, 也能准确检测。

Canny 算子实现过程为:

(1) 对金属机械零件图像进行平滑滤波处理[6]。图像预处理的主要目的是得到清晰、连续且完整的缺陷轮廓边缘, 由于CCD 相机获取到的图像中含有一定量的噪声和其他干扰因素, 不能直接将其作为研究对象使用, 因此需要进行平滑滤波处理, 以此来削弱不重要的特征信息, 降低噪声的影响, 突出缺陷边缘轮廓信息。

(4) 明确缺陷边缘强度值。对缺陷图像进行非极大值抑制处理, 当出现某个像素点的灰度值在同一方向上、前后两个像素的灰度值中, 都不是最大值的情况时, 将该像素所在的位置标记为0, 不认定这个像素为边缘。

(5) 通过双阈值检测法实现边缘提取[8]。设定一个阈值范围, 将大于高阈值的像素认定其为边缘,小于低阈值的像素认定其不是边缘。如果在这个阈值区间内, 则判断该像素的邻接像素中是否有大于高阈值的点, 如果有, 也可认定其为边缘; 如果没有, 则无法认定其为边缘。

1.2 金属机械零件表面微缺陷检测

完成图像边缘特征提取处理后, 根据零件缺陷类型设定不同的缺陷特征参数[9], 从而设置不同的类别识别标准。本文研究的主要对象是制动缸体的内表面微小划痕缺陷。

本文利用数学形态学实现边缘轮廓的优化。包含腐蚀运算、膨胀运算以及开/闭运算和细化运算在内。将Ω定义为二维欧式空间[10], 给定两幅图像X、B, 二者均为Ω中的子集,b∈Ω是欧式空间中的任意一个点。对于图像X的处理, 本文采用较小的图像B完成, 因此图像B也称为结构元素。

(1) 平移处理: 利用b对X进行平移, 得到平移结果

(3) 腐蚀运算和膨胀运算: 腐蚀运算可有效消除图像中物体的边界点, 并去除结构元素较小的物体,以此实现边界点的向内收缩[12]。即使两个结构元素之间存在细微的连通关系, 腐蚀运算将二者区分。膨胀运算则是对图像中物体的边界点进行填充, 将与物体相接的背景点全部看作是结构元素, 与物体融合在一起, 边界点得以向外扩展。膨胀运算与腐蚀运算正好相反, 可对图像中较小的结构元素进行连通, 实现孔洞的填充。

X经过B的膨胀处理后,B直接影响X的形状。同样,X经过B的腐蚀处理后, 结构元素也与B之间存在较大的联系。所以在选取B时, 考虑到图像处理的需求, 进行适当的选择。

(4) 开运算和闭运算: 开运算是先利用B对X做膨胀运算, 然后再对膨胀后的图像做腐蚀运算,计算公式为X。B= (XΘB)⊕B。

经过Canny 算子提取缺陷边缘后, 图像中含有较多的小桥、小点和毛边, 开运算可有效避免这些因素的影响, 同时保持边缘位置和形状不变[13]; 闭运算对图像中的小孔具有理想的填充效果, 使小的裂缝连接起来, 也可保证缺陷位置和形状不变。

通常情况下, 在图像中存在间距较大的两个点, 此时需要设定一个阈值, 当两个点之间的距离不超过该阈值时即可进行连接。每个点只能连接一次, 已经连接过的点不允许再进行二次连接。

通过circularity 算子可计算得到缺陷所在区域的圆度。首先, 将缺陷所在区域的圆度范围设置在[0.01, 0.19]之间, 通过dilation_circle 算子对这个区域进行膨胀运算, 然后再利用gen_contour_region_xld 算子[15]建立这个区域的XLD 轮廓图。通过利用不同的颜色标记出不同的缺陷类型, 最终实现金属机械零件缺陷的精准检测。

2.1 算法缺陷检测结果验证

为了验证本文方法是否可以实现金属零件微缺陷的有效检测, 选取某机械零件生产车间内, 表面具有划痕缺陷且具有代表意义的金属机械零件进行仿真实验验证, 实验图像如图2 所示。

图2 本文方法金属零件划痕缺陷检测

零件划痕图像如图2(a)所示。根据本文方法步骤, 首先, 对划痕图像进行均值滤波处理, 得到如图2(b)所示的图像。通过对图2(a)进行缺陷类型的判定以及定量分析, 验证本文方法是否合理有效。

经过均值滤波处理后的图像, 由于k的存在, 缺陷目标的轮廓边缘较为模糊, 同时图像受噪声影响的现象较为明显。利用Canny 算子提取缺陷边缘, 得到如图2(c)所示的图像。经过该步骤后, 缺陷边缘得到明显突出, 但是会有断片和虚假边缘情况的发生, 同时还存在较多的噪声, 还需对其进行处理;Canny 算子提取缺陷边缘后, 在真实缺陷边缘的周围分布一些毛边, 这些毛边看起来和真实边缘非常接近, 但是却不是真正的边缘。通过开运算可有效去除掉毛边的影响。经过开运算处理后得到如图2(d)所示的图像; 在利用开运算处理毛边的过程中, 缺陷边缘同样也受到一定程度的影响, 会出现不同程度的断口。闭运算可将这些断口重新连接在一起, 得到如图2(e)所示的图像后, 对比设定值, 在符合条件的两个点之间依次进行连接, 得到连续且完整的缺陷边缘图像, 如图2(f)所示。

2.2 缺陷零件检测

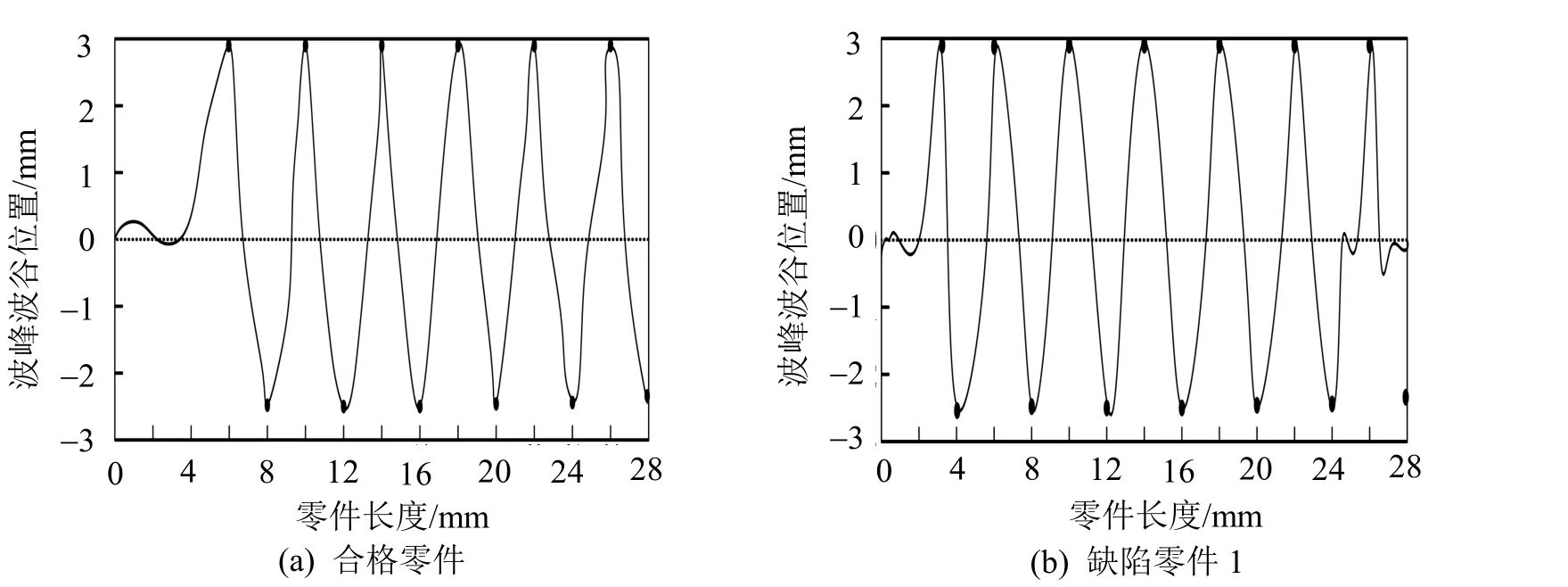

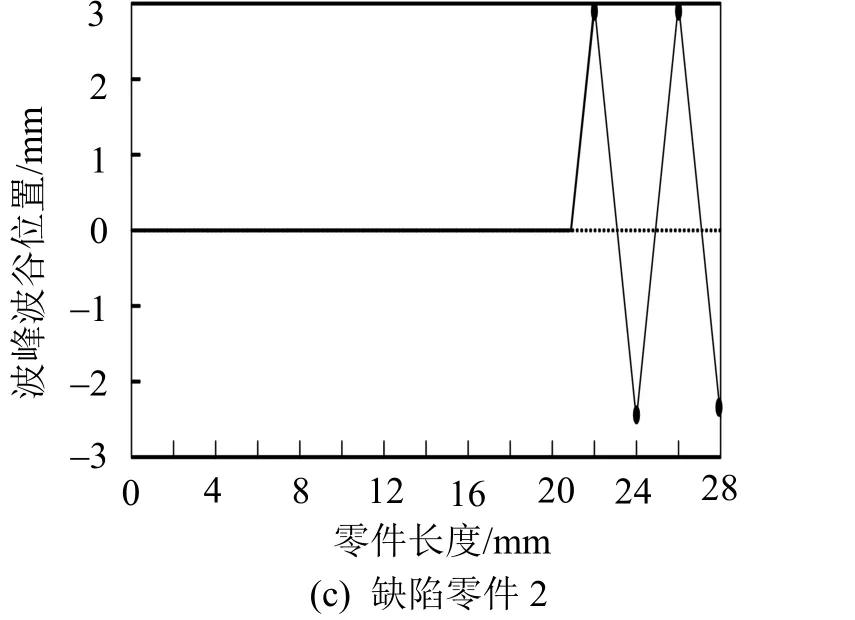

在生产车间内分别选取两个缺陷零件和一个合格零件, 如图3 所示。

图3 缺陷零件与合格零件图像

利用MATLAB 仿真系统中的GUI 工具构建一个缺陷零件图像检测系统, 在该系统中引入本文方法,对这3 个零件分别进行检测, 得到如图4 所示的检测结果。

由图4 可知, 对比合格零件与缺陷零件的波峰波谷特征, 可以快速、准确地检测出缺陷零件。说明本文方法可以准确找出众多零件中的缺陷零件, 避免缺陷零件流入市场, 造成安全事故的发生。

图4 3 个零件检测结果对比

考虑到孔类金属零件内表面缺陷检测的困难程度,本文在图像处理技术的基础上, 提出一种高效的微缺陷检测算法, 实现非接触性检测。首先, 通过CCD 相机获取制动缸体内表面图像; 然后, 对获取到的图像进行均值滤波处理, 消除图像中噪声的影响; 通过Canny 算子对缺陷图像的边缘进行提取; 由于边缘存在一定的毛边,利用数学形态学中的腐蚀和膨胀运算消除掉毛边, 并根据设定值进行边缘点的连接, 得到完整且连续的缺陷边缘图像; 最后, 根据缺陷类型的不同设定不同的缺陷特征参数, 通过对比参数之间的不同, 完成缺陷类别的识别与检测。将本文方法应用在仿真实验环境中,结果表明, 本文方法可有效检测出不同金属零件的缺陷, 且检测结果与实际一致, 检测效果理想。

猜你喜欢 算子灰度边缘 与由分数阶Laplace算子生成的热半群相关的微分变换算子的有界性数学物理学报(2022年5期)2022-10-09采用改进导重法的拓扑结构灰度单元过滤技术北京航空航天大学学报(2022年6期)2022-07-02斜对角算子矩阵的Weyl谱高校应用数学学报A辑(2022年2期)2022-06-21Bp-MRI灰度直方图在鉴别移行带前列腺癌与良性前列腺增生中的应用价值天津医科大学学报(2021年1期)2021-01-26Domestication or Foreignization:A Cultural Choice校园英语·上旬(2020年1期)2020-05-09QK空间上的叠加算子卷宗(2017年16期)2017-08-30基于最大加权投影求解的彩色图像灰度化对比度保留算法自动化学报(2017年5期)2017-05-14一张图看懂边缘计算通信产业报(2016年44期)2017-03-13基于像素重排比对的灰度图彩色化算法研究浙江理工大学学报(自然科学版)(2015年7期)2015-03-01在边缘寻找自我雕塑(1999年2期)1999-06-28本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0715/625628.html