【www.zhangdahai.com--其他范文】

付文锋,许 龙,吴启东,杨小娜,肖 华,吴正人

(1. 华北电力大学 河北省低碳高效发电技术重点实验室,河北 保定 071003;

2. 河北白沙烟草有限责任公司保定卷烟厂,河北 保定 071000)

喷嘴雾化是广泛应用于电力、化工、食品加工等工业领域的关键工艺处理过程,主要采用引射空气或蒸汽对含有特定工质的液体进行喷射,液体在高速空气或蒸汽作用下雾化成细小液滴。喷嘴雾化的特性在一定程度上决定了后续加工工艺的品质;

但在现有的研究中针对喷嘴边界条件对雾化特性的影响分析并不充分,对于雾化后液滴形态,包括分布规律与粒径等特性的分析尚不透彻,阻碍了喷嘴雾化效果以及相应加工工艺的进一步提升,因此有必要针对喷嘴雾化空气动力特性与影响因素进行研究[1-2]。

对于喷嘴雾化的相关研究,当前的主要研究方法集中于实验研究与数值模拟。针对不同介质的喷嘴,张大波等[3]采用实验测量的手段研究了水蒸气与压缩空气2种介质下,喷嘴雾化对液滴粒径、均匀性等多重因素的影响。山泽银[4]基于实验平台与高速相机,开展了粒径与雾化喷射范围的研究,结果表明空气喷射角度在一定范围内与入流压力相关,但其极值受到喷嘴出口结构的限制。王宇等[5]采用双流体喷雾实验与激光喷雾测量系统,研究了不同介质类型、物性以及液路温度对雾化粒径的影响规律,发现液体黏性对雾化粒径的影响较为显著。王萍萍等[6]针对外混式喷嘴实验平台,结合马尔文激光粒度仪与高速摄影机,对不同进气压力下喷嘴锥角、液滴粒径和流量进行研究。

喷嘴雾化涉及复杂的多重物理机制,常规的多相流模拟不能很好地实现喷嘴一次雾化与二次雾化的准确模拟,因此诸多学者采用不同模拟方法对喷嘴雾化机制以及雾化后液滴特性进行了数值研究[7-9]。杨欢[10]采用分步数值研究的方法,分别针对喷嘴结构内的单相流动以及雾化后的多相离散态流动进行了数值分析,并验证了气液相对速度与气相压力的关系。李俏等[11]采用Fluent软件开展了针对双介质喷嘴流场模拟分析,并对喷嘴几何结构进行改进。

综上所述,当前针对喷嘴雾化的实验研究与数值研究较为广泛,但对于雾化关键指标粒径的影响规律尚不清晰,针对粒径特性的评价体系尚不完善。本文中针对双介质喷嘴开展液滴雾化的数值模拟。通过对喷嘴的雾化特征进行定量分析,得到不同蒸汽入口压力、气-液相对速度下雾化液滴的空间分布规律以及粒径变化规律等,以期为喷嘴结构优化及其工作参数选择提供依据,并为不同工业领域相关加工工艺提升提供参考。

1.1 几何结构

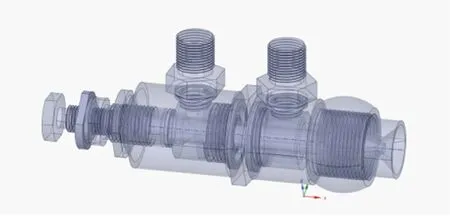

本文中采用双介质喷嘴,由芯轴、螺母、螺管、料腔、空心螺钉、气腔、连接体组成,如图1(a)所示。进入喷嘴的液态工质为经过加热后的液体,在进气接头进入喷嘴的工质为高温高压蒸汽,用于对液体进行辅助引流,2个进口接口结构分解图如图1(b)所示。

(a)双介质喷嘴结构

在液体进入喷嘴后,为了保证喷射效果,通常需要引导液体产生周向旋流。图2(a)所示为液体流道调节针阀,该部件位于喷嘴中心管内,用于调节中心管内液体喷射量、喷射面等特性。液体流道调节针阀主要包括2个部分,分别为针阀A及安装位置固定件B。针阀A中旋流装置,可使液体在喷出前产生明显的旋流,有利于增强喷嘴雾化效果,其旋流方向与蒸汽侧旋流方向相反;

固定件B用于调节并固定针阀A在中心管出口处的位置,如图2(b)所示,实现液体通流面积的调节。螺纹实际可调节范围约为16 mm,可以改变液体出口与蒸汽出口相对速度。

1.2 网格划分与无关性验证

本文中采用的数值计算软件为ANSYS Fluent 2020R2,通过计算流体动力学(CFD)数值计算可以实现多条件、全工况的喷嘴雾化分析计算,弥补实验工况不全面的不足。在分析过程中只保留喷嘴内流动的主要结构,将螺纹等调节机构去除,以简化模型。滚筒直径为1.2 m,轴向长度为2 m。在进行流体域网格与实体域网格划分时,根据喷嘴几何模型的结构特点,采用四面体网格对喷嘴与滚筒进行划分,在局部尺寸较小的区域细化网格。为了保证网格质量,同时兼顾计算效率,进行网格无关性验证,结果见表1。以喷嘴出口蒸汽速度为衡量参数,随着网格数量的增加,蒸汽速度变化的相对误差由0.82%逐渐减小到0.05%。当网格个数由7.34×106增加为1011时,蒸汽速度变化的相对误差很小,此时网格数量变化对计算精度的影响可以忽略。为了兼顾计算效率,最终选取的整体网格数为7.34×106,网格平均扭曲度为0.15。喷嘴与滚筒腔体网格划分结果如图3所示。

A—针阀;

B—固定件。(a) 液体流道调节针阀

表1 网格无关性验证结果

(a)喷嘴网格

1.3 数值计算

根据喷嘴雾化的机理,液体雾化的过程主要分为3个阶段:第一阶段,液体与蒸汽分别由入口进入喷嘴结构,并引流至喷嘴入口;

第二阶段,经过喷射后液体经历一次雾化,此时液体在喷嘴出口处形成面积较大的液膜,并进一步碎裂为大直径的液滴;

第三阶段,一次雾化的液滴在气流作用下继续变形、破裂,液滴直径进一步缩小,即为二次雾化过程。在本文中的喷嘴雾化过程,数值计算过程分别经历第1阶段的喷嘴内流动数值,以及第二、三阶段的一次雾化与二次雾化过程离散态模拟。

数值计算设置液体质量流量为0.037 5 kg/s。湍流模型采用可实现k-ε湍流模型。对于非离散态数值计算的边界条件,分别在液体入口与蒸汽入口采用流量入口与压力入口边界条件,在滚筒出口采用静压出口边界条件。在收敛性方面,初始计算时采用质量流量进口,静压出口以加速收敛,当进口压力接近对应工况的表压时,再采用压力进口进行迭代。为了提高连续性方程的收敛性,仿真采用默认压力耦合方程组的半隐式方法(SIMPLE算法)。亚松弛因子设置为0.3~0.5。

由于需要模拟喷嘴出口液滴的一次雾化与二次雾化,因此需要采用离散态数值模型对雾化过程进行建模与计算,此时需要开启离散相模型(DPM),并设定粒子时间步长为0.000 1 s,时间步数为10。射流源设置为空气辅助旋流喷射器,射流粒子数为60,粒子类型设置为液滴(drople),并将混合材质定义为粒子工质。对于射流源的设置,需要给定液体质量流量为0.037 5 kg/s,射流孔直径为4 mm,射流角度默认选取为45°。由于蒸汽介质与液体的相对速度对于射流影响较为明显,因此初次计算采用气-液相对速度为100 m/s。对于滚筒内雾化介质的发展,数值模拟过程中未考虑重力影响。以非离散态的喷嘴与滚筒流场为初场,开展离散态DPM雾化流场数值计算,经过至少步数为5 000的迭代计算,迭代步数间隔为10时喷射粒子,最终可得收敛后的雾化计算结果。

由于存在多种介质,因此在计算中需要调用组分输运模型,并定义工质。本文中设定的工质分别为水蒸气及液体,其中液体的物性采用丙二醇工质,不同温度时液体密度、动力黏度以及表面张力参数如表2[12]所示。

表2 雾化液体物性参数[12]

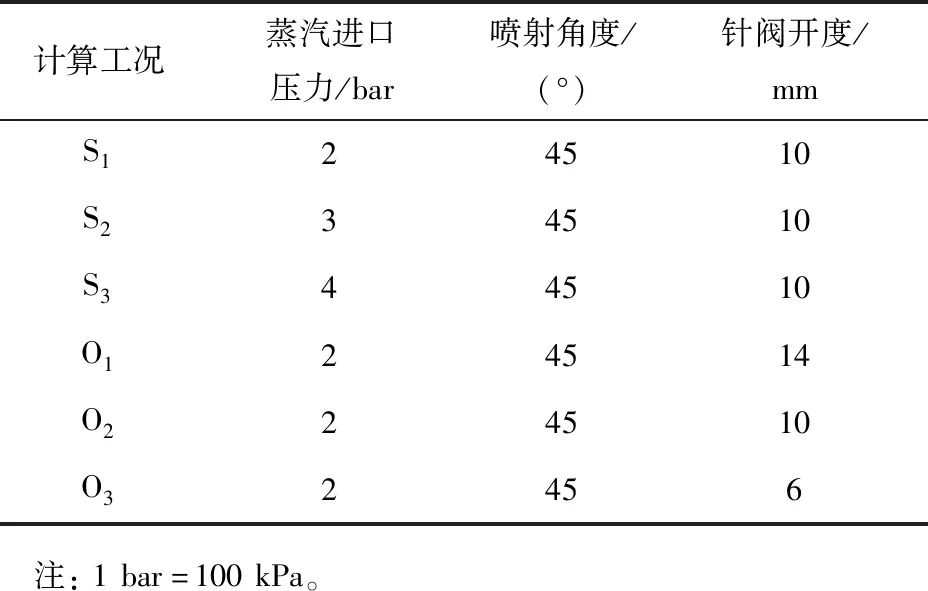

为了探讨不同蒸汽入口压力以及气-液相对速度对喷嘴雾化的影响规律,进行蒸汽入口压力分别为2、3、4 bar(1 bar=100 kPa)工况时的数值计算,分别标记为工况S1、S2、S3。另外,为了获得喷嘴出口不同的液体与蒸汽相对速度,分别设定针阀开度即针阀相对位置为14、10、6 mm,分别对应气-液相对速度小、中、大3种工况,分别标记为工况O1、O2、O3。具体计算工况如表3所示。

表3 不同蒸汽入口压力与针阀开度对应的计算工况

2.1 不同蒸汽入口压力工况时喷嘴雾化特性

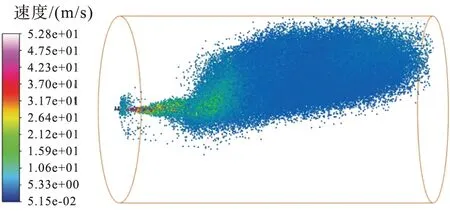

图4为蒸汽入口压力3 bar时喷嘴与滚筒的离散态粒子速度分布云图。由图可知,喷嘴出口经历一次雾化与二次雾化过程后,雾化液滴在滚筒内的分布面积较大,液滴速度在喷嘴出口轴向距离为1 m后快速衰减。在雾化液滴的空间分布上,雾化液滴粒子整体向Z轴正方向偏移,尤其是低速区域,在滚筒后半部分产生了明显的径向偏移现象。由于液体与蒸汽进气接口沿Z轴呈非对称结构,因此喷嘴出口流动沿Z轴同样呈现非对称分布。在设置喷嘴在滚筒入口的径向位置时,应当充分考虑喷嘴气-液相进口非对称性导致的射流流动在Z轴方向的非对称分布规律。

图4 蒸汽入口压力为3 bar(1 bar=100 kPa)时喷嘴与滚筒的离散态粒子速度分布云图

针对液体雾化结果的评价,除了液滴的空间分布特性以外,液滴粒径是关键的评价指标。图5为不同蒸汽入口压力工况时XZ平面雾化液滴粒径分布云图。由图可知,液滴经雾化后迅速扩散,并且沿Z轴正向产生偏移。工况S1中液滴粒径在雾化场四周达到最大值,在雾化场的内部则粒径较小,约为1 μm。在喷嘴出口位置,Z轴负方向存在大粒径液滴的局部聚集区域,可能是因出口旋流在入口非对称速度分布的作用而产生的。在工况S2中,随着蒸汽进口压力的增加,喷嘴液滴在滚筒腔体内的发展扩散范围也有所增加,同时液滴粒径分布规律仍然与工况S1中的保持一致。在S3工况中,喷嘴液滴在滚筒腔体内的雾化范围进一步增加,已经触及上筒壁,且喷射距离沿轴向进一步增加,已经触及滚筒出口位置。

图6所示为不同蒸汽入口压力工况时雾化液滴粒径在不同轴向位置的分布云图。由图可知,在主流外部区域的液滴粒径较流道中部的大,均为2 μm,而在中心轴向位置的液滴较小。随着沿轴向喷射距离的增加,液滴粒径呈现先增大后减小的趋势。随着蒸汽入口压力的增加,液滴粒径整体呈现逐渐减小的趋势,因此,在烟叶加料等加工过程中应当充分考虑不同入流条件下喷嘴雾化场的喷射范围以及粒径变化规律,从而保证其加工效果。

(a)工况S1

表4所示为不同蒸汽入口压力工况时雾化液滴粒径统计结果,数值计算中喷射雾化液滴总数为1012数量级。当蒸汽入口压力为2 bar时,液滴最大粒径为83.16 μm,最小粒径为0.02 μm,平均粒径为1.23 μm。当蒸汽入口压力增大至3 bar时,液滴粒子的最大与最小粒径没有明显变化,但平均粒径减小为1.20 μm。随着入口压力的进一步增大,液滴平均粒径进一步减小为1.18 μm。由此可知,随着蒸汽入口压力的增加,喷嘴雾化的效果不断改善,雾化液滴平均粒径逐渐减小。

(a)工况S1

表4 不同蒸汽入口压力工况时雾化液滴粒径统计结果

2.2 不同针阀开度工况时喷嘴雾化特性

图7所示为不同针阀开度工况时气-液相对速度与喷嘴出口速度分布云图。由图可知,随着气-液相对速度逐渐的增大,喷嘴出口喷射角度呈现先增大后减小的趋势。由此可知,为了实现最优的喷嘴雾化效果,应当尽量使气-液两相的相对速度处于适中的数值,从而保证喷嘴的喷射角度与雾化效果。

表5所示为不同针阀开度工况时雾化液滴粒径统计结果。由表可以看出:在工况O1时气-液相对速度较小,液滴平均粒径为1.28 μm,最大粒径为149.76 μm,雾化液滴粒径整体较大。在工况O3时气-液相对速度较大,液滴最大粒径显著减小,平均粒径为1.10 μm,液滴粒径整体减小。由此可知,针阀开度对蒸汽与液体的相对速度及雾化液滴粒径具有显著影响,随着气-液相对速度的增大,液滴最大粒径以及平均粒径均减小,喷嘴雾化效果显著提升。

表5 不同针阀开度工况时雾化液滴粒径统计结果

本文中以某双介质喷嘴为主要研究对象,采用DPM离散态数值计算分析,研究不同工况下的雾化液滴的空间分布特性以及粒径分布规律,揭示不同蒸汽入口压力、针阀开度等参数对雾化特性的影响规律,得到以下主要结论:

1)喷嘴液滴的速度在喷嘴出口轴向距离为1 m后快速衰减。在雾化液滴的空间分布上,雾化液滴整体向Z轴正方向偏移,尤其是低速区域,在滚筒后半部分产生了明显的径向偏移现象,原因是液体与蒸汽进气接口沿Z轴呈非对称结构,导致喷嘴出口雾化液滴沿Z轴同样呈现非对称分布。

2)随着液滴沿滚筒轴向的扩散,雾化液滴的分散均匀性逐步改善,且在远离喷嘴轴心位置时更显著。雾化液滴随着向滚筒出口处移动,在滚筒中的分布逐步趋于均匀。

3)喷嘴雾化液滴粒径平均值约为1 μm。随着蒸汽入口压力的增大,喷嘴雾化效果不断改善,雾化液滴平均粒径逐步减小。气-液相对速度改变同样对雾化液滴粒径具有显著影响,随着气-液相对速度的增大,液滴最大粒径以及平均粒径均减小,喷嘴雾化效果显著提升。

猜你喜欢 针阀液滴滚筒 我们成功了幼儿教育(2022年10期)2022-10-28缸内直喷氢气发动机液压式氢气喷射系统仿真机械科学与技术(2022年9期)2022-10-10密封锥角对针阀偶件密封面形变和应力的影响内燃机与动力装置(2022年4期)2022-09-30车用保险杠针阀式浇口顺序进浇数值优化合成树脂及塑料(2022年4期)2022-08-04激光驱动液滴迁移的机理研究1)力学学报(2022年2期)2022-03-20滚筒洗衣机幼儿教育·父母孩子版(2021年6期)2021-08-05一种基于微芯片快速生成双层乳化液滴的方法生物工程学报(2020年7期)2020-07-29超疏水表面液滴冻结初期冻结行为传递特性中南大学学报(自然科学版)(2019年7期)2019-08-13基于有限元分析的大型拖拽绞车滚筒优化设计船海工程(2018年1期)2018-03-01高压共轨喷油器针阀开启与关闭过程规律研究兵工学报(2017年10期)2017-11-09本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0726/630774.html