【www.zhangdahai.com--其他范文】

余 纳,李秋莲,胡兴欢,刘 信,赵永刚,陈玉飞,周志能,王书荣,2

(1.云南师范大学云南省农村能源工程重点实验室,昆明 650500;

2.云南师范大学云南省光电信息技术重点实验室,昆明 650500)

近年来,与CuInGaSe2(CIGS)晶体结构相似的Cu2ZnSn(S,Se)4(CZTSSe)因拥有高达104cm-1的光吸收系数和在1.0~1.5 eV可调的直接带隙而备受关注,被认为是一种具有较大发展潜力和能大规模生产的新型薄膜太阳电池材料[1-4]。曾有文献[5]报道,Cu2ZnSnS4(CZTS)基薄膜太阳电池的理论光电转换效率可达32.2%。自2014年,国际商用机器公司(International Business Machine,IBM)[6]通过溶液法制备出光电转换效率为12.6%的CZTSSe薄膜太阳电池以来,研究者们利用提高晶体生长质量、控制组分变化形成带隙梯度、降低缺陷态数量和等电子元素替代掺杂(合金)等[7-11]手段进一步提高了太阳电池的性能,至2022年最新认证的光电转换效率纪录为13%[12],是由辛灏团队研发的CZTSSe电池掺Ag后再进行异质结低温退火处理后获得的,但高的开路电压损失和低的填充因子等问题导致基于这些材料的器件光电转换效率一直未能突破15%,且远低于光电转换效率为23.35%的CIGS[13]。

2014年,IBM报道的光电转换效率为12.6%的CZTSSe薄膜太阳电池是通过肼溶液实现的。肼作为一种高爆炸、高毒性的溶剂,不仅影响环境安全,也限制了薄膜太阳电池的广泛应用。基于对CZTSSe薄膜太阳电池制备方法的研究,目前二甲基亚砜(dimethyl sulfoxide,DMSO)[14-16]、N,N-二甲基甲酰胺(dimethylformamide,DMF)[17-19]和乙二醇甲醚(1,2-dimethoxyethane,DME)[20-22]是使用较为广泛的替代肼溶液的低毒溶剂,且低成本的溶液沉积技术在制备薄膜太阳电池方面显示出巨大的市场。硒化条件和退火气氛作为影响吸收层表面形貌和光电性能的重要因素,一直是研究者关注的焦点。Stanchik等[23]研究了硒化温度和时间对在柔性金属衬底上生长的CZTSSe薄膜形貌、结构和光学性能的影响。同时,通过对四元化合物半导体CZTSSe薄膜太阳电池的研究,发现吸收层质量的高低对器件性能的好坏有很大影响,薄膜的结晶度、表面形貌和相纯度是衡量吸收层质量的重要因素,而对于在空气中制备的CZTS前驱体薄膜,旋涂方式的选择对以上三个因素有很大的影响,而合适的旋涂方式不仅可以提高吸收层薄膜晶体质量,也可以优化工艺,节省时间和降低成本。

本文采用溶液法,以氯化亚铜(CuCl)、二水合醋酸锌(Zn(CH3COO)2·2H2O)、五水合四氯化锡(SnCl4·5H2O)和硫脲(CH4N2S,thiourea,Tu)分别为铜源、锌源、锡源和硫源,以乙二醇甲醚(C3H8O2)为溶剂,制备了CZTS前驱体溶液,然后以旋涂方式为自变量,进行三组实验,探究不同旋涂方式对CZTSSe薄膜质量和相应器件性能产生的影响,以寻找更优化的旋涂工艺。

1.1 CZTS前驱体薄膜的制备

将0.519 8 g CuCl、0.862 7 g Zn(CH3COO)2·2H2O、1.272 7 g SnCl4·5H2O和1.977 6 g Tu依次添加至含有10 mL C3H8O2的玻璃瓶中,加热搅拌至完全溶解后得到前驱体溶液。然后将前驱体溶液滴加到清洗干净的镀钼的钠钙玻璃(Mo coated soda-lime glass,SLG/Mo)衬底上进行旋涂、烘烤、冷却,循环制备CZTS前驱体薄膜。本实验采用不同的旋涂方式,制备三组不同的CZTS前驱体薄膜,定义烘烤一次算1个周期,第一组实验循环8周期,每次烘烤之前旋涂1次,为传统的旋涂方式。第二组实验循环7周期,第一周期烘烤之前旋涂2次,后6周期为旋涂1次烘烤1次。第三组实验循环6周期,第一周期烘烤之前旋涂3次,后5周期为旋涂1次烘烤1次,后两种为新的旋涂方式,三种旋涂方式旋涂溶液的次数都为8次,这可以控制三组样品的厚度保持一致。旋涂采用的设备是型号为KW-4A的匀胶机,旋涂参数统一设置为转速3 000 r/min,旋涂时间40 s,烘烤温度280 ℃,烘烤时间2 min。为了方便后面描述,将这三组实验对应的样品分别标记为S81、S72和S63。

1.2 CZTSSe吸收层薄膜和器件的制备

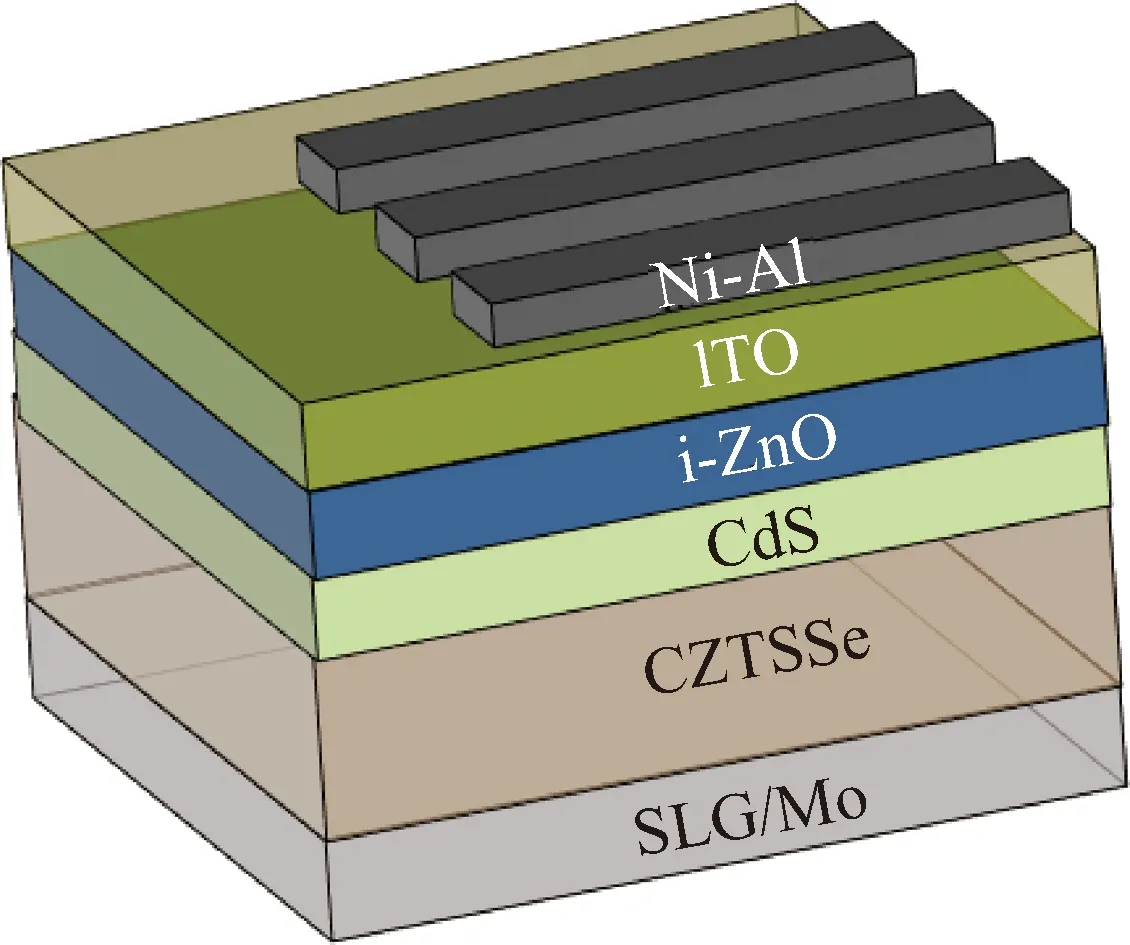

将制备好的CZTS前驱体薄膜与硒丸一同置于充满高纯氩气的石英管里的石墨舟中进行硒化处理,在580 ℃下硒化15 min得到厚度约为1 μm的CZTSSe吸收层薄膜。随后按SLG/Mo/CZTSSe/CdS/i-ZnO/ITO/Ni-Al的结构制备太阳电池,如图1所示。首先,使用化学水浴法沉积50 nm的CdS,然后依次磁控溅射约50 nm的i-ZnO和200 nm的ITO(氧化铟锡),溅射功率分别为35 W(i-ZnO)和80 W(ITO),最后采用真空热蒸镀法在ITO层蒸镀制备厚度约1 μm的Ni-Al电极得到CZTSSe薄膜太阳电池器件,并采用机械划刻的方式将样品制备成有效面积为0.11 cm2的子电池。

图1 CZTSSe薄膜太阳电池的结构示意图Fig.1 Structural diagram of CZTSSe thin film solar cell

1.3 样品表征

通过使用Cu Kα(λ=0.154 nm)X射线作为源射线的日本理学X射线衍射仪(X-ray diffractometer,XRD)进行XRD谱测量,对吸收层薄膜进行晶体结构特性的表征。采用显微拉曼光谱仪(Renishaw Raman system,Raman)对薄膜的拉曼光谱进行测定,进一步表征CZTSSe薄膜的相纯度。采用带有能谱仪(energy dispersive spectrometer,EDS)的场发射扫描电子显微镜(field emission scanning electron microscope,FE-SEM)对所制备的薄膜进行元素摩尔比和薄膜表面形貌的表征。此外,在使用Si和Ge作为参比电池的Zolix SCS100 QE系统上测量外量子效率(external quantum efficiency,EQE),并使用美国Keithley公司2400数字源表在标准测试条件(AM1.5,100 mW/cm2,300 K)下测试太阳电池的电流密度-电压(current density-voltage,J-V)曲线。

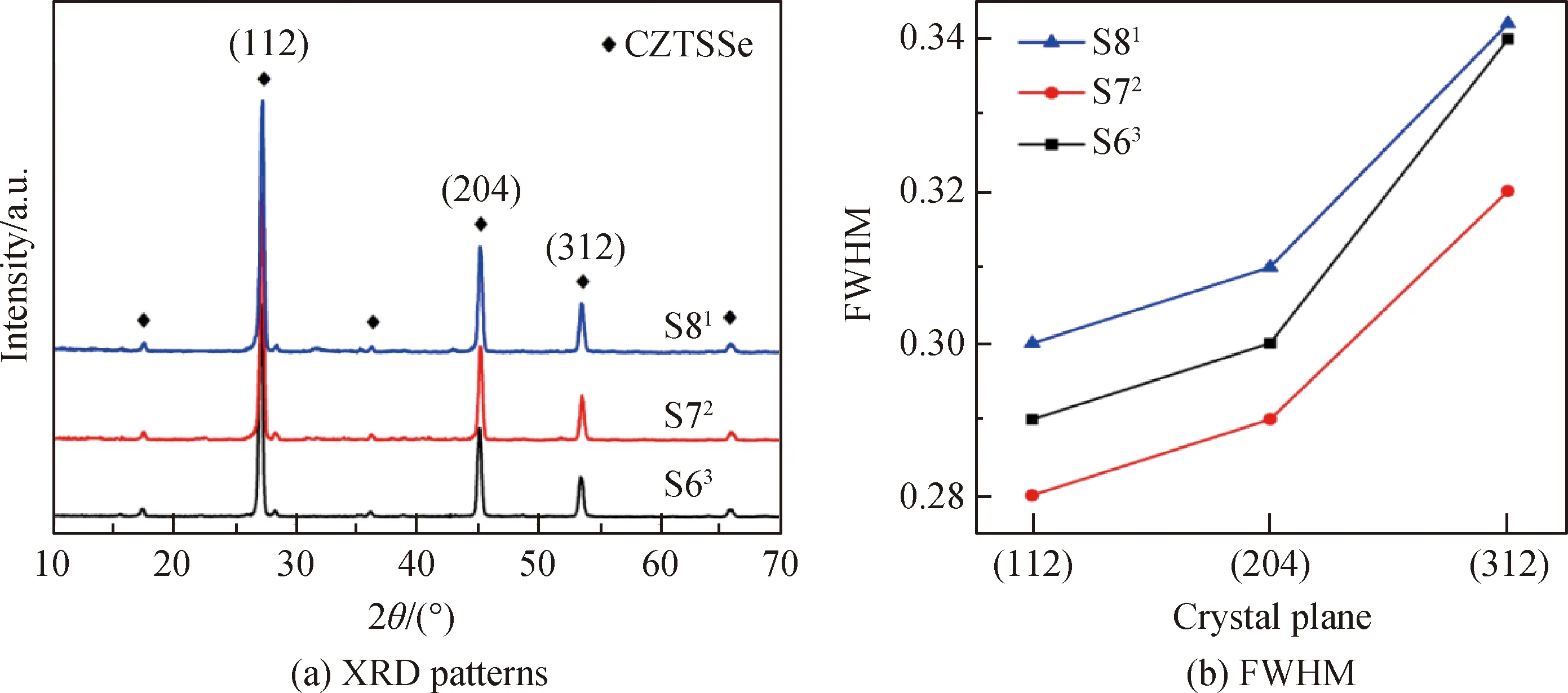

2.1 CZTSSe薄膜的晶体结构特性

为探讨不同旋涂方式对CZTSSe吸收层薄膜晶体结构特性和相纯度的影响,分别对在不同旋涂方式下制备的CZTSSe样品进行了XRD测试,结果如图2所示。如图2(a)所示,所有样品的XRD谱均出现了CZTSSe衍射峰,且无其他二次相衍射峰,其中衍射角位于27.2°、45.2°和53.5°的衍射峰分别对应锌黄锡矿结构CZTSSe的(112)、(204)与(312)晶面。由于Cu2Sn(S,Se)3和Zn(S,Se)等二次相的衍射峰与CZTSSe相的衍射峰重叠在一起,无法辨别,为进一步探究样品的相纯度,对所有CZTSSe样品再次进行了Raman测试,测试结果如图3所示。由图3可知,所有样品在177 cm-1、199 cm-1、237 cm-1位置附近出现了CZTSSe晶体的Raman特征峰,且无其他杂峰,进一步证实了三种旋涂方式制备出的吸收层薄膜都是CZTSSe的单一晶体相。当晶粒尺寸小于100 nm时,可根据谢乐公式[24]计算晶粒尺寸,但经过硒化处理后,CZTSSe的晶粒尺寸已经超过100 nm,计算结果不准确,但可根据谢乐公式对晶粒尺寸变化情况进行定性分析,晶粒尺寸与XRD谱中半峰全宽成反比。对不同旋涂方式制备的CZTSSe样品的XRD谱半峰全宽进行测量,测量结果如图2(b)所示。可以看到,样品S72在三主峰的半峰全宽都是最小的,样品S81在三主峰的半峰全宽均最大,而样品S63居于中间,表明采用新的旋涂方式提高了晶体的结晶度,其中采用样品S72的旋涂方式制备的薄膜具有最佳的结晶度,晶粒平均尺寸最大。

图2 不同旋涂方式制备的CZTSSe薄膜的XRD谱和由XRD谱得出的不同薄膜在(112)、(204)和(312)晶面衍射峰的半峰全宽Fig.2 XRD patterns of CZTSSe thin films prepared by different spin coating modes and full width at half maximum (FWHM) of diffraction peaks on (112),(204) and (312) crystal planes of different thin films

图3 不同旋涂方式制备的CZTSSe薄膜的Raman谱Fig.3 Raman spectra of CZTSSe thin films prepared by different spin coating modes

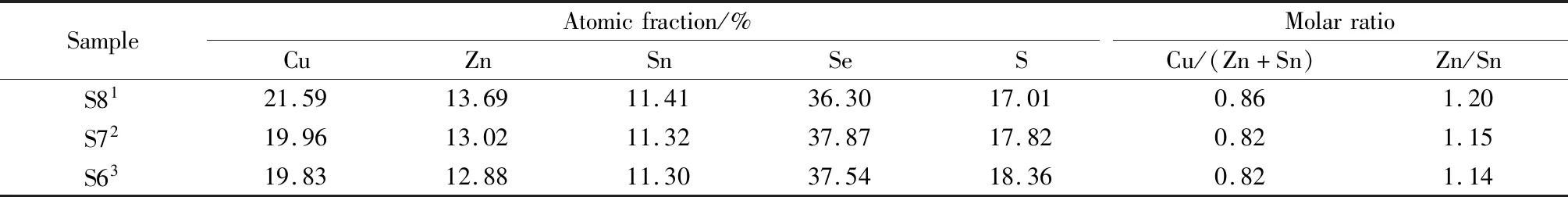

为了对三组不同旋涂方式制备的CZTSSe吸收层薄膜的元素成分含量进行分析,进行EDS测试,测试结果如表1所示。由表1可知,样品S81、S72和S63的Cu/(Zn+Sn)摩尔比分别是0.86、0.82和0.82,而Zn/Sn摩尔比分别是1.20、1.15和1.14,均表现出贫铜富锌的特性,满足研制高效CZTSSe薄膜太阳电池在元素组分方面所需要的条件。另外,从表1中也可以看出,S72和S63两组样品的Zn/Sn比值明显低于样品S81,表明样品S81中Sn元素损失严重,结合XRD和Raman测试结果分析可以得出,传统的旋涂方式在经过硒化退火后Sn元素损失较为严重,从而导致晶体结晶度下降。Sn元素损失的主要原因是SnS的蒸发,在前驱体阶段和硒化处理阶段都可能会有部分SnS被分解出来,适当增加第1周期的旋涂次数可使前驱体薄膜在经历烘烤后初步形成的CZTS薄膜更加致密无空隙,不易分解,从而抑制Sn元素损失。虽然在硒化处理阶段采用惰性气体氛围也具有抑制Sn元素损失的作用[25],但三组样品同时进行硒化后样品S72和S63薄膜组分显示Sn元素损失较少,即可证明通过增加旋涂次数再烘烤的方式有效降低了Sn元素的损失,有利于硒化后形成更为致密平整的晶体。由此也对不同旋涂方式制备的前驱体薄膜和吸收层薄膜进行了表面形貌的测试,从表面形貌的变化上来验证抑制Sn元素损失对表面形貌的改善作用。

表1 通过EDS测定的CZTSSe薄膜的元素组成Table 1 Element composition of CZTSSe thin films determined by EDS

图4为通过FE-SEM测试的不同样品的SEM照片。采用不同旋涂方式制备样品的CZTS前驱体薄膜SEM照片如图4(a)所示,可以看到,样品S81前驱体薄膜表面有较多的裂纹和沟纹,表面不平整,样品S72和S63前驱体薄膜没有开裂,两个样品的前驱体薄膜整体上生长良好,但可以发现当旋涂次数达到3次时前驱体薄膜表面的沟纹又开始增多。以上结果表明,采用连续重复旋涂2次再烘烤的方法更有利于提高前驱体溶液对Mo背电极的附着性,从而改善CZTS前驱体薄膜的表面形貌。经过高温硒化生长后的CZTSSe吸收层薄膜的SEM照片如图4(b)所示,从图中可以清晰地看到,样品S81表面有大量的空隙,易形成连通上下表面的一些漏电通道,这将影响开路电压,不利于高效薄膜太阳电池的制备,而另外两组CZTSSe吸收层薄膜表面平整且致密性好,有利于与缓冲层形成较好的接触,减低界面复合,但从样品的SEM照片中可以观察到样品S63的晶界更为明显,且存在一些针孔,小晶粒的数量更多,吸收层薄膜的质量与前驱体层薄膜的质量前后对应。文献[26]报道,较小的晶粒尺寸可能导致晶界处的少数载流子复合严重,影响器件性能。从表面形貌的对比可以得出不同旋涂方式制备的前驱体薄膜的质量在很大程度上决定了吸收层薄膜的质量,而且增加旋涂次数有利于提高薄膜的质量,但旋涂次数过多也会影响前驱体薄膜的附着性,导致更多晶界和小晶粒的出现,因此旋涂2次再烘烤是更合适的选择。

图4 不同旋涂方式制备的CZTS前驱体薄膜和CZTSSe薄膜的SEM照片Fig.4 SEM images of CZTS precursor thin film and CZTSSe thin film prepared by different spin coating modes

2.2 CZTSSe薄膜太阳电池的器件性能

为了验证表面形貌对器件性能的影响,制备了三组样品的器件,并对器件进行了J-V和 EQE的性能测试。图5为标准测试条件下测得的CZTSSe薄膜太阳电池S81、S72和S63的J-V曲线,且相应的器件性能参数列于表2。根据J-V曲线和对应的一系列器件参数可知,太阳电池S81的开路电压(Voc)比太阳电池S72的开路电压低了约10 mV,这是由于太阳电池S81的吸收层薄膜表面有较多的孔洞,晶粒稀疏不致密,容易形成漏电通道,造成电压损失。另外,可以看到太阳电池S81和S63的串联电阻(Rs)分别为4.18 Ω·cm2和3.94 Ω·cm2,并联电阻(Rsh)分别为269.42 Ω·cm2和231.91 Ω·cm2,二者串联电阻均比太阳电池S72的串联电阻大,并联电阻均比太阳电池S72的并联电阻小。太阳电池S72表现出最好的器件性能,获得有效面积为0.11 cm2的最高光电转换效率(η)9.63%,其中开路电压(Voc)为518.27 mV,短路电流密度(Jsc)为32.29 mA/cm2,填充因子(FF)为57.5%。结合以上分析,这可以归结于晶体质量的差异,三组样品在同样的制备条件下CZTSSe薄膜S72的结晶质量良好,其三主峰的半峰全宽最小和表面更致密均匀的结果可以验证这一结论。

图5 CZTSSe薄膜太阳电池S81、S72和S63的J-V曲线Fig.5 J-V curves of CZTSSe thin film solar cell S81,S72 and S63

表2 CZTSSe薄膜太阳电池S81、S72和S63的器件性能参数Table 2 Device performance parameters of CZTSSe thin film solar cell S81,S72 and S63

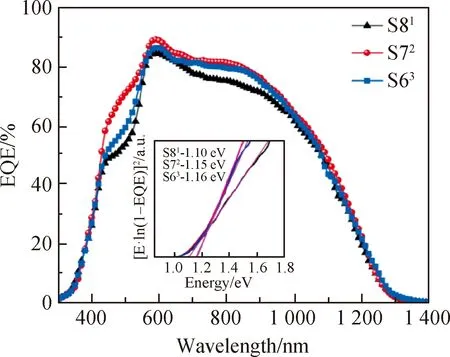

图6是太阳电池S81、S72和S63的EQE谱。从图中可以看到,三个太阳电池在600 nm附近的EQE值均高于80%,其中太阳电池S72的EQE值在整个波长范围基本都是最高的,表明采用第一周期烘烤之前旋涂2次的旋涂方式制备的CZTSSe吸收层薄膜质量优异,对所有光生载流子都有较高的收集率。图6中的插图是根据EQE数据通过[E·ln(1-EQE)]2与光子能量(E)的线性曲线外推得到的光学带隙(Eg)。由插图可知,样品S81的带隙值为1.10 eV,与样品S72和S63的带隙值1.15 eV和1.16 eV相比,1.10 eV的带隙值较小,其原因很有可能是样品S81的吸收层内部有带尾态,降低了有效光学带隙。

图6 CZTSSe薄膜太阳电池S81、S72和S63的EQE谱 (插图为EQE数据导出的CZTSSe带隙)Fig.6 EQE spectra of CZTSSe thin film solar cell S81,S72 and S63 (inset is the band gap of CZTSSe derived from EQE data)

随后对不同旋涂方式下制备的CZTSSe薄膜太阳电池特性的可重复性进行研究。首先通过溶液法在不同旋涂方式下分别制备数量为10的CZTS前驱体薄膜,而后将制备的前驱体薄膜采用相同的后续制备工艺制备CZTSSe薄膜太阳电池,然后在标准测试条件下对以上薄膜太阳电池进行J-V测试,图7展示了在不同旋涂方式下制备的CZTSSe薄膜太阳电池的各项性能参数对比。结果显示,S81样品器件的平均性能参数最低,这主要是由于S81样品器件的CZTSSe吸收层薄膜表面有大量空隙和大小不均的晶粒,极易在吸收层内部形成漏电通道,恶化其与缓冲层的接触,造成严重的载流子泄漏和界面复合,从而导致Voc、Jsc和FF低。从三组样品器件的光电转换效率箱式图中可以清楚看到S72样品器件的光电转换效率箱式图宽度最窄,如图7(d)所示,而S81样品器件的光电转换效率箱式图最宽,约为S72样品器件箱式图宽度的4.4倍,说明S72样品器件的光电转换效率数据集中,器件可重复性较好。综上所述,旋涂方式的改变不仅提高了CZTSSe薄膜太阳电池的器件性能,而且可重复性较好。

图7 不同旋涂方式下制备的CZTSSe薄膜太阳电池的各项性能参数对比Fig.7 Comparison of performance parameters of CZTSSe thin film solar cells prepared by different spin coating modes

采用溶液法在不同旋涂方式下制备三组CZTSSe吸收层薄膜,采用第一种旋涂方式所制备的CZTSSe吸收层薄膜(S81)表面出现了严重的空隙,晶粒稀疏不致密,形成了一些漏电通道,造成电压损失。采用第二、三种旋涂方式制备的CZTSSe吸收层薄膜(S72、S63)表面的晶体整体上生长良好。与第一、三种旋涂方式相比,采用第二种旋涂方式制备的CZTSSe薄膜样品的光学性能和电学性能最好,实现了9.63%的光电转换效率。另外,通过对采用不同旋涂方式制备的太阳电池器件的开路电压、短路电流密度、填空因子和转换效率四个参数进行统计分析,得出新的旋涂方式即第二、三种旋涂方式可以提高器件性能且可重复性较好。

猜你喜欢太阳电池前驱器件Mg2SiO4前驱体对电熔MgO质耐火材料烧结性能及热震稳定性的影响陶瓷学报(2020年2期)2020-10-27神州飞船太阳电池翼与舱体对接上海航天(2020年3期)2020-07-01回收制备二氯二氨合钯(Ⅱ)前驱体材料的工艺研究中国资源综合利用(2017年4期)2018-01-22可溶性前驱体法制备ZrC粉末的研究进展当代化工研究(2016年7期)2016-03-20毫米波高频器件高效加工方法焊接(2016年7期)2016-02-27一种反向多结GaAs太阳电池背反射器的研究电源技术(2016年9期)2016-02-27旋涂-蒸镀工艺制备红光量子点器件北京信息科技大学学报(自然科学版)(2016年6期)2016-02-27几种新型钙钛矿太阳电池的概述云南师范大学学报(自然科学版)(2015年5期)2015-12-26钙钛矿型多晶薄膜太阳电池(4)太阳能(2015年4期)2015-02-28一种加载集总器件的可调三维周期结构中国舰船研究(2015年2期)2015-02-10本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0911/652889.html