【www.zhangdahai.com--其他范文】

张福明 范凯新 郝佳胜 汪记伟

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

直喷增压发动机缸盖在高温和低温循环交替的条件下,会处于一种屈服工作状态,经常会在燃烧室部位产生疲劳裂纹。若是设计方法不合理,会在发动机冷热冲击试验中以及后期市场使用中出现破坏。

目前,在产品开发前,可通过仿真分析方法来预测气缸盖是否可以承受高低温冲击[1-3],并能预测缸盖的疲劳安全系数[4-7]。本文基于实际产品开发流程,结合台架试验与市场车辆运行数据,提前预测缸盖的市场实际寿命,指导试验开发。

当载荷超过σe时,工程材料和构件将产生永久性的变形,即在载荷消除后将产生不可逆变形。在接近甚至超过其屈服强度的循环应力作用下,塑性应变循环所造成的疲劳(如102~105)被称为低周疲劳。低周疲劳中,应力和应变的问题相应地变得复杂,而不是简单的线性弹性变化。

基于损伤累积的Miner 理论以其结构简单,使用方便等优点在工程中得到了广泛的应用。由于Miner 公式的计算结果在某些情况下不尽人意,许多科技工作者曾作了大量的研究,提出几种累积损伤理论,但都因其局限性未能推广。但Miner 线性累积损伤理论仍是目前应用最广泛的理论。

局部应力-应变方法是一种基于危险部件在加载过程中的局部应力、应变疲劳寿命的估算方法。它抓住了疲劳损伤的本质—塑性变形,认为疲劳损伤过程就是塑性变形累积到一定量时导致裂纹产生。Manson-Coffin 公式是局部应力应变法中著名的应变-寿命关系式[8-10]。

本文应用Miner 线性累积损伤理论和Manson-Coffin 公式模型。

得出市场运行工况和台架试验工况的每小时缸盖低周疲劳相对损伤模型方程为:

式中:ttot为总试验或参考循环持续时间;

k 为疲劳系数;

TCj为负载循环的零部件温度振幅。

1.1 雨流法与MATLAB 计算

将应变-时间历程数据记录按顺时针转过90°,此时,时间坐标竖直向下,记录采集的数据犹如层层堆叠的屋面,雨水沿着屋面依次流下,故此种数据整理方法被称为“雨流计数法”。

三点循环计数法的计算原理如下:取三个出现在载荷-时间历程上连续的数据点,来判断其是否可以组成循环。三个连续的数据点(S1,S2,S3)分别定义了两个连续区间ΔS1=|S1-S2|,ΔS2=|S2-S3|。如果ΔS1≤ΔS2,则从S1到S2记录为1cycle;

如果ΔS1>ΔS2,则无循环计数。三点循环法需要在分析之前获得所有的载荷历史数据,重建载荷历史,使其仅包括峰谷,并从最高峰或最低谷出发。然后采用循环识别方法,每隔三个连续点进行检查,直到完全确定闭合循环。去掉已经形成循环的两个点,将剩下的点再相连接。

本文采用MATLAB 编程实现三点雨流法,得出负载循环中的缸盖火力面的温度幅值。

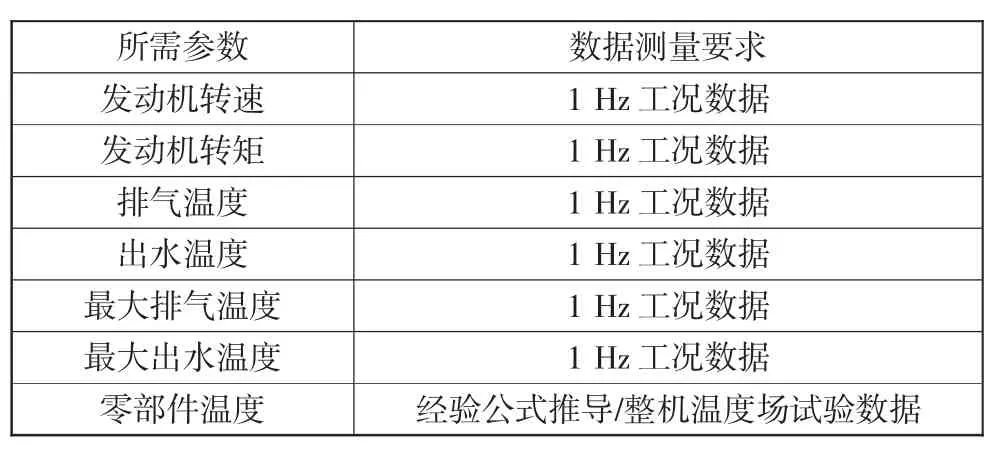

1.2 计算需求参数

计算所需参数如表1 所示。

表1 计算所需参数表

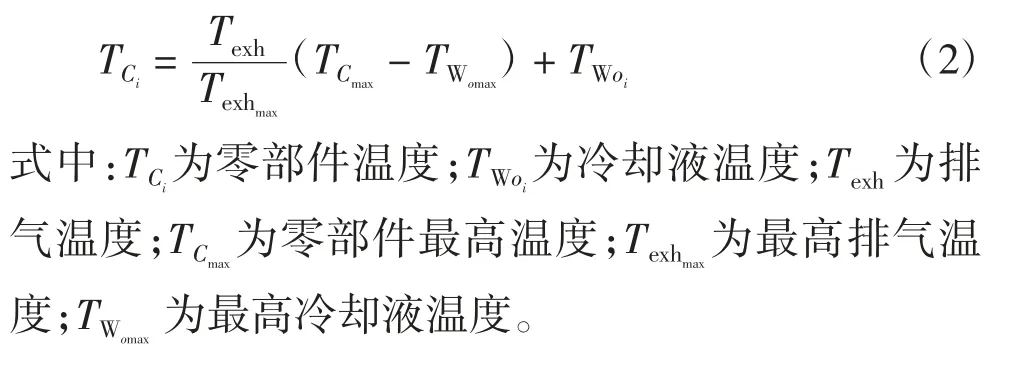

零部件温度的获取途径主要通过整机温度场试验直接获取试验过程中的缸盖火力面的温度变化。并将相关参数代入如下经验公式进行计算。

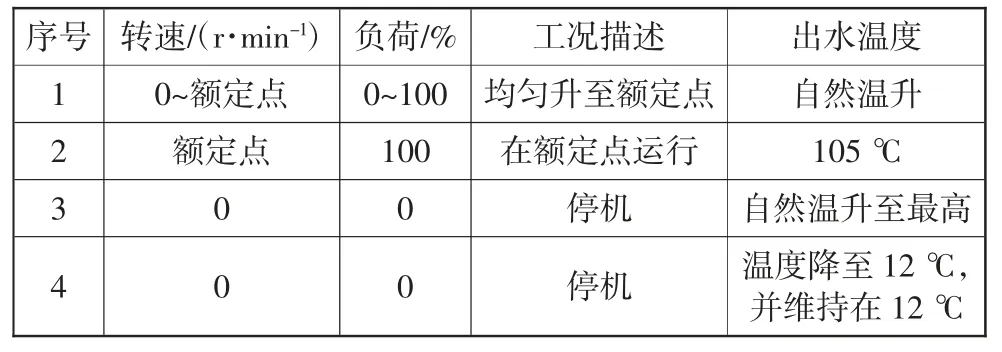

2.1 冷热冲击试验工况对比

发动机在实际使用过程中,要经历不计其数次起、停循环及负载的变化,导致发动机的热负荷产生剧烈变化,缸盖是最容易受到损伤的重要零部件。常见的缸盖低周疲劳失效模式为缸垫处润滑油泄漏,火花塞孔及鼻梁区开裂等,如图1~3 所示。通常冷热冲击试验是验证缸盖低周疲劳最有效的试验方法之一。在企业实际开发流程中,存在两种不同冷热冲击试验工况(以下分别简称为试验工况一和试验工况二,如表2 和表3 所示),对试验评价体系造成一定程度的困扰,无法用同一个试验标准来评价不同的产品之间的差别。

表2 试验工况一

表3 试验工况二

图1 缸垫渗油

试验工况一检验零部件对高低温瞬间变化的承受能力,通常会发生缸盖火花塞孔开裂,缸垫润滑油泄漏等故障。

试验工况二主要验证发动机机体以及缸垫所能承受冷热冲击的能力,每循环24 min,共计1 000 个循环。

图2 缸盖鼻梁区开裂

图3 火花塞孔开裂

试验结果对比:两种冷热冲击的缸盖最高温度接近,最低温度试验工况二由于冷冲击水温低,因而缸盖温度更低。

2.2 缸盖间鼻梁区温度测量

发动机在台架安装后如图4 所示。在不同试验工况下测量出排气侧鼻梁区的温度,如图5 所示。结合缸盖低周疲劳相对损伤模型,输入测量的实际零部件的温度,计算出两种不同冷热冲击试验工况下的相对损伤。

图4 温度场试验台架布置

图5 缸盖鼻梁区测温示意图

根据实际的测量数据,进行每小时缸盖低周疲劳相对损伤计算,结果如表5 所示。

表5 两种试验工况表

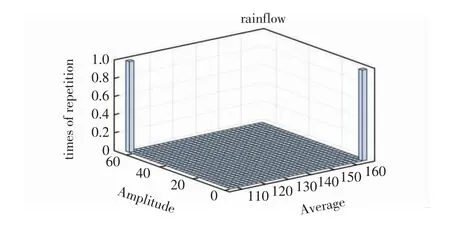

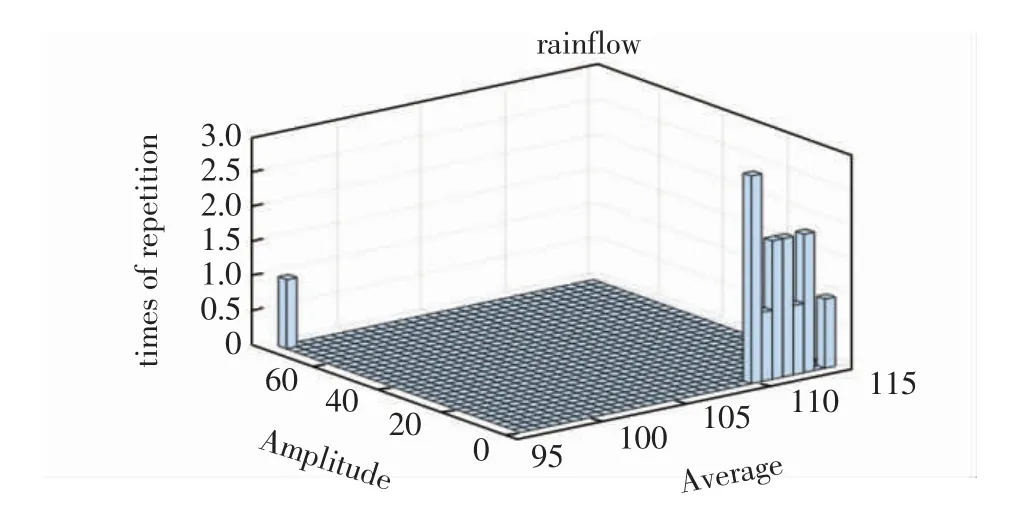

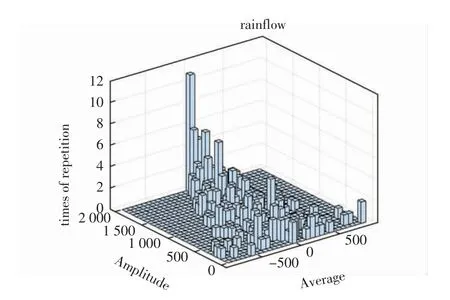

3 000 次和400 h 冷热冲击试验MATLAB 计算结果分别如图6、7 所示。

表4 两种试验工况对比表

图6 3 000 次冷热冲击试验MATLAB 计算结果

图7 400 h 冷热冲击试验MATLAB 计算结果

结合车辆实际运行工况,通过OBD 诊断接口采集发动机相关参数,形成整车路谱。同样,采用缸盖低周疲劳相对损伤模型计算出实际路谱的相对损伤量,如图8 所示。台架与整车损伤对比如表6 所示。

图8 整车工况MATLAB 计算结果

表6 台架与整车损伤对比表

计算结果表明,试验工况一相对损伤量是整车45×104km 相对损伤量的120 倍,台架试验工况缸盖相对损伤量远大于整车质保里程的缸盖相对损伤量,台架试验工况过于严格和苛刻,存在较大的优化空间。

本文利用缸盖低周疲劳理论,建立了发动机缸盖低周疲劳损伤相关模型,并借助建立的损伤模型计算出相对损伤量。采用MATLAB 编程实现三点雨流法,得出负载循环中的缸盖火力面的温度幅值,结论如下:

1)两种不同试验工况对比,每h 缸盖相对损伤量试验工况一是试验工况二的2.1 倍;

相对总损伤量试验工况一是试验工况二的1.6 倍。

2)对比台架试验与市场运行车辆数据,此方法可以预测缸盖的实际使用寿命,为台架试验工况的制定提供重要的参考依据。

3)试验工况一相对损伤量是出租车45×104km相对损伤量的120 倍,台架试验工况过于严格和苛刻,相对损伤量远大于整车质保里程的缸盖相对损伤量,从零部件验证相对合理的角度考虑,选取考核强度较弱的试验工况二作为企业标准,以便形成验证标准的唯一性。

猜你喜欢缸盖台架整车基于六自由度解耦分析的整车悬置设计汽车实用技术(2022年15期)2022-08-19发动机台架排放测试影响因素汽车实用技术(2022年7期)2022-04-20P2离合器摩擦片磨损率台架测试方法装备制造技术(2021年4期)2021-08-05一种发动机缸盖水堵自动上料拧紧装置设计装备制造技术(2020年11期)2021-01-26可变进气歧管(VIS)切换点的台架标定方法研究装备制造技术(2020年11期)2021-01-26模拟缸盖工艺在当代内燃机制造业中的应用柴油机设计与制造(2018年1期)2018-04-20缸盖气门导管座圈的加工及改进工业设计(2016年6期)2016-04-17铸造缺陷对A356 铝合金缸盖疲劳性能的影响上海金属(2015年5期)2015-11-29锥形齿PDC钻头台架试验研究中国石油大学学报(自然科学版)(2015年2期)2015-11-10整车低频加速噪声研究及改进噪声与振动控制(2015年4期)2015-01-01本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0918/655913.html