【www.zhangdahai.com--教学设计】

乐育生, 杨 盼, 沈祥兵*, 吴 专, 方明明

(1.湖北省地质勘查装备中心,湖北 武汉 430034; 2.湖北工业大学 机械学院,湖北 武汉 430068)

地质实验室常采用光谱法来分析矿样的成分及含量[1-2],该方法的步骤为:①将野外采集的的矿样粉碎、研磨后混料处理;

②将矿样粉末定量称重后按批次放入坩埚内,加入粉状催化剂,利用振动搅拌器将混料混合均匀;

③将混合均匀的矿样粉末装入一定结构的石墨电极内;

④对填料电极进行光谱分析,获取矿样粉末的成分及含量。上述四个步骤采取相对独立的方式操作,其中矿样粉末定量给料工序通过人工称重作业,需要操作人员手动往复取料和给料,以确保矿样粉末达到高精度给料要求,该办法不仅浪费大量时间和精力,而且人工称重给料过程容易污染样品,造成样品废料。

为提高矿样粉末定量给料的效率和质量,笔者团队与湖北工业大学研制了一款高精度自动定量给料仪控制系统,以实现矿样粉末定量给料流程的自动化,给料精度达±0.3 mg,可控制每次给料量为0.05 mg。

根据定量给料仪的结构及控制要求,选用技术成熟且价格低廉的单片机、通信技术和C++语言设计了基于糢糊PID控制的矿样粉末高精度定量给料控制系统。在论述该系统定量给料流程、软硬件设计和给料控制方法基础上,利用MATLAB/Simulink软件搭建系统模型并对给料控制算法进行仿真,验证该系统的控制效果,以期为同类矿样粉末定量给料控制系统的设计提供借鉴。

定量给料仪结构主要由给料模块、输送模块、称重模块和控制系统等组成(图1)。给料模块由电磁伸缩开关、柱塞式给料阀、盛料仓、振动器等构成,系统根据智能控制算法及称重传感器反馈信号对该模块的执行部件进行运动控制[3],使盛料仓内的矿样粉末按控制和精度要求落入正下方的坩埚中。输送模块由旋转步进电机、升降步进电机、托料盘和坩埚等构成,负责矿样粉末的接料和输送工作,通过升降步进电机和旋转步进电机协调配合运行完成[4]。称重模块主要由称重传感器、秤盘和液晶显示屏等构成,通过串口通信方式将实时检测的称重数据反馈给单片机及上位机[5],使系统及时调整柱塞式给料阀的伸缩动作(运动频率和幅度),同时将运行状态显示在微型PC触摸屏上。

1.电磁伸缩开关;

2.柱塞式给料阀;

3.盛料仓;

4.升降步进电机;

5.托料盘;

6.坩埚;

7.旋转步进电机;

8.称重传感器;

9.位置传感器;

10.系统控制柜图1 定量给料仪结构示意图Fig.1 Diagram of quantitative feeder

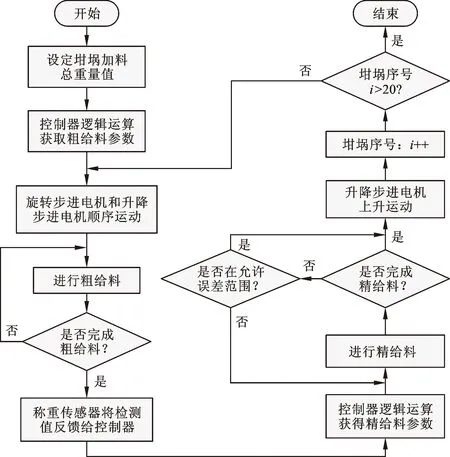

定量给料仪的称重给料过程包括输送和落料过程两部分,其工作流程如图2所示。输送过程由两个步进电机协调配合运行完成,通过带动托料盘将各序号坩埚依次送达接料位置。落料过程由单片机、称重传感器、柱塞式给料阀组成的闭环反馈控制系统完成,该系统采用二次给料方式并结合智能给料控制算法将矿样粉末高效、精确地送入各序号坩埚中。

图2 定量给料仪称重给料工作流程图Fig.2 Workflow of quantitative feeder weighing feeding

定量给料仪控制系统采用由上位机与单片机构成的两级控制系统,上位机与单片机通过RS232通信接口实现数据的交互及设备运行状态的监控,其中单片机通过RS485通信接口实现对称重传感器数据的采集。根据控制要求,该系统需具备以下功能:

(1) 能够实现手动和自动两种操作模式,针对不同的工况,可以自由切换。自动操作模式主要用于正常给料过程,手动操作模式主要用于调试、维护和故障排除。

(2) 在光谱实验中,对矿样粉末称重给料精度要求极为苛刻(精度为±0.3 mg),因此系统设计需实现上述精度的控制要求。

(3) 定量给料仪发生故障时,如盛料仓空料或粉末黏结滞留导致无法出料等,系统能够自动报警停机并在上位机显示提示信息,便于操作人员及时查找并排除设备故障。

(4) 每轮给料循环结束后,系统能实现该批次坩埚至少有80%达到精度要求。

(5) 能够实时显示给料阀的运行状态及对应序号坩埚的称量值,并判定给料结束后该序号坩埚内矿样粉末的给料精度是否达标。

3.1 传统PID控制的运用

目前,矿样粉末计量控制系统多采用PID控制,其结构简单、技术成熟、鲁棒性强,应用十分广泛[3,6-7]。传统的PID控制直接对被控对象进行闭环控制[8],它根据定量给料过程中矿样粉末的实际称量值与设定值之间的偏差,通过整定比例系数Kp、积分系数Ki和微分系数Kd,对被控对象(柱塞式给料阀的运动频率和幅度)进行调整,以实现矿样粉末精确给料控制。

定量给料系统的数学模型可表示为:

(1)

式中:e(t)为系统输入量,由系统参考输入信号r(t)与实际输出信号y(t)相减得到;

u(t)为系统输出量;

Ti为积分时间常数;

Td为微分时间常数;Kp为比例系数。

将公式(1)进行拉普拉斯变换,得到系统的传递函数形式为:

(2)

式中:E(s)为e(t)的拉普拉斯变换;

U(s)为u(t)的拉普拉斯变换;s为时域,1/s为频域。

但是矿样粉末定量给料流量与给料阀的运动参数并不是理想的线性关系[9]。落料对称重传感器的冲击、粉末在盛料仓内的黏结滞留和外界干扰等因素,都会造成传统PID控制无法实现样品粉末定量给料的精确控制要求。而模糊算法可对无法建立精确数学模型的被控对象进行控制,是一种基于模糊规则、模糊推理的非线性智能控制算法,其依据过程控制知识和专家经验建立,对复杂或难以精确描述的控制系统具有较好的适应性[10-11]。因此,本文采用模糊控制与PID控制相结合的方法对控制系统进行优化。

图3 定量给料的PID控制系统结构Fig.3 PID feeding control structure of quantitative feeding

3.2 模糊控制方案的设计

定量给料仪的模糊PID控制系统采用较常用的两输入三输出控制结构,以矿样粉末称量值偏差E和偏差变化率EC为输入,以PID三个增量参数即比例系数Kp、积分系数Ki、微分系数Kd为输出。设定输入、输出的模糊子集均为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)}。该系统的模糊控制器具体设计如下:

(1) 定义模糊论域。根据实际情况,设定称量值偏差E和偏差变化率EC的物理论域分别为[-6g,6g]和[-6,6],将输入变量的模糊论域设为[-6,6],并将输入变量E和EC量化到模糊论域,如下所示:

E={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}(其中-6表示偏差为-6 g,其他数字以此类推);

EC={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}(其中-6表示偏差变化率为-6,其他数字以此类推)。

E和EC的量化因子分别为KE=1,KEC=1。设定Kp,Ki,Kd的模糊论域均为[-1,1],其中负大对应模糊论域中的-1;负中表示-2/3;负小表示-1/3;正小表示1/3;正中表示2/3;正大表示1。

(2) 确定隶属度函数。为方便计算,在这里选用三角形隶属度函数。输入变量E和EC的隶属度函数,采用如图4-a所示的隶属度函数曲线;输出变量Kp、Ki和Kd的隶属度函数,采用如图4-b所示的隶属度函数曲线。隶属度函数曲线中形状较尖的模糊子集的分辨率和控制灵敏度较高[12]。

图4 输入与输出隶属度函数曲线图Fig.4 Membership function curve of input and output

(3) 建立模糊控制规则表。模糊PID控制的核心就是利用模糊规则实时在线调整PID参数,根据给料运动阶段不同时刻的矿样粉末称量值偏差和偏差变化率对参数的影响,结合经验设计出模糊控制规则(表1)。再根据解模糊算法合成,得到PID参数的模糊输出子集。

3.3 模糊PID控制系统仿真

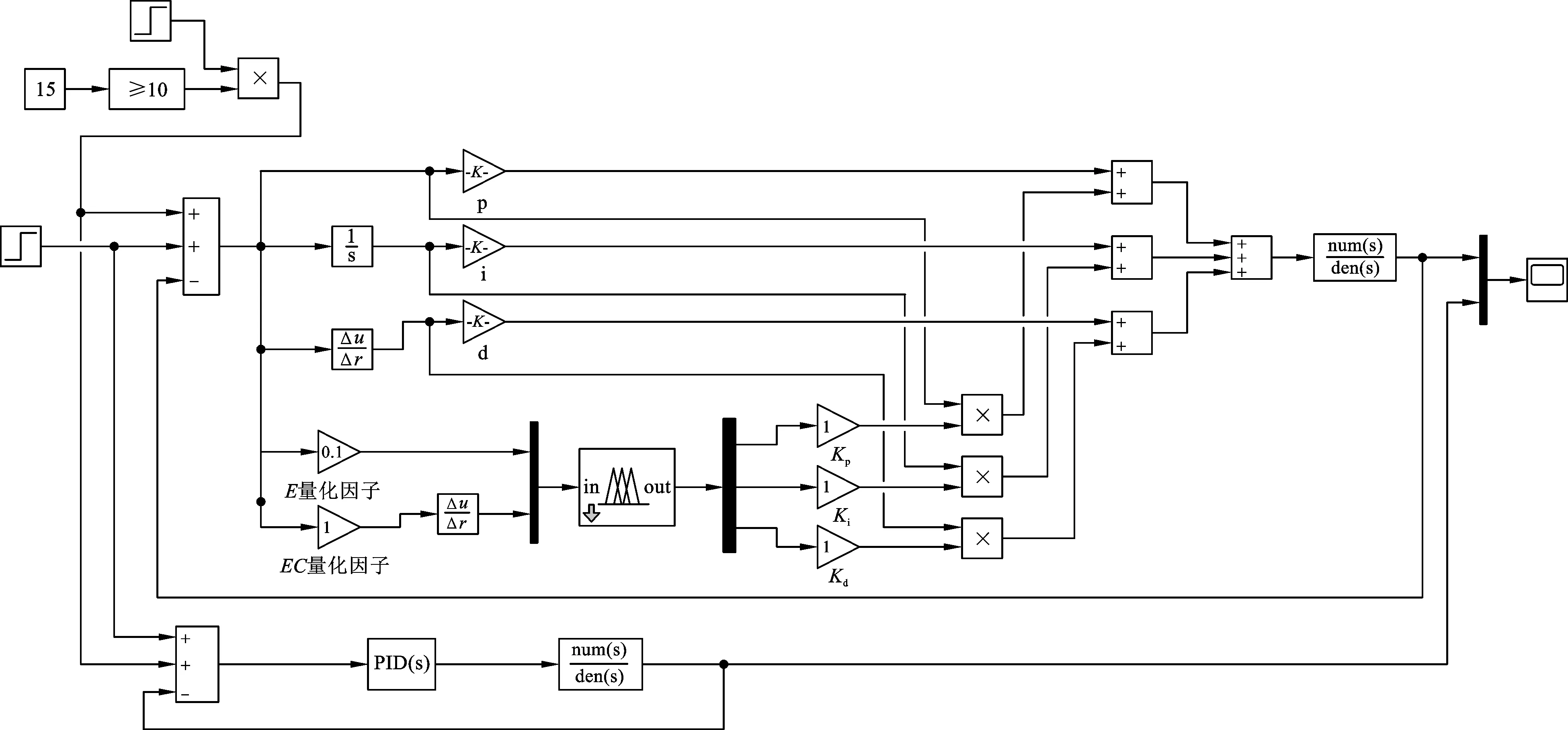

由于给料力伺服驱动控制系统的参数直接影响矿样粉末填充质量,因此为更好地确定给料力控制系统参数,本文将称量值偏差和偏差变化率进行量化,代入模糊控制规则表,根据模糊理论进行算法合成,得出新的PID参数,再经过PID算法计算出最后的输出量,从而控制被控对象(柱塞式阀芯的伸缩频率和幅度)[13]。定量给料仪控制系统的PID控制原理如图5所示。

表1 模糊控制规则表Table 1 Rules table of fuzzy control

图5 模糊PID控制原理Fig.5 Control principle of fuzzy PID

3.4 MATLAB模糊PID控制模块的建立

在矿样粉末定量给料的模糊PID控制过程中,确定模糊语言变量之后,将变量进行模糊处理,依据模糊控制规则表计算出输出量的模糊值并解模糊。确定输入语言变量的范围为[-6,6],输出语言变量的范围为[-1,1]。

该模糊PID控制器采用三角形隶属度函数,并修改各输入、输出变量模糊子集的名称。依据矿样粉末定量给料的PID控制调节经验,设计模糊控制规则表,列出49条控制规则,将其写入模糊规则编辑器中。完成模糊控制规则的编辑之后,打开模糊规则观察器,当输入变量取不同数值时,系统会求出相应的输出变量值,得到系数调校参数的控制。

在MATLAB软件中采用图形界面建立模糊推理系统,在FIS编辑器中可观察到控制系统的输出曲面视图(图6)。可根据模糊控制规则对Kp、Ki、Kd进行实时调校[14]。

图6 模糊规则视图Fig.6 Fuzzy rule view

3.5 系统仿真与分析

在MATLAB/Simulink环境下,先建立模糊PID控制系统模型,再和矿样粉末定量给料模型一起通过运算,得到定量给料控制系统仿真模型(图7)。

通过系统辨识,得到系统的传递函数:

(3)

在Simulink仿真时,采用临界比例法确定PID的3个初始值(ΔKp、ΔKi、ΔKd),以单位阶跃信号为系统输入信号,然后在仿真模型中写入确定的PID参数初始值,后期在11 s处加上0.5倍阶跃干扰,最后观察系统的输出响应。

定量给料模型模糊PID控制系统与传统PID控制系统的阶跃响应曲线如图8所示。模糊PID控制在初始时刻也有一定的超调量,且到达稳定的时间和传统PID控制相差不大,但是在11 s处加上0.5倍的阶跃干扰后,可以看出模糊PID控制比传统PID控制更易到达稳定值。通过分析可知,模糊PID控制的优劣与PID各参数的初始论域以及初始整定最优参数有关。同时,不同的模型有不同的模糊规则,文中的模糊控制规则借鉴了前人总结的经验,针对该模型,应该有更适合的模糊规则以使系统的性能更好。

4.1 硬件设计

根据给料控制算法和I/O点数需求,系统选用单片机作为核心处理器,其模块配置与其他硬件选型如下:

(1) 单片机的模块配置。单片机型号为STM32F407,采用超大规模集成电路技术把中央处理器CPU、随机存储器RAM、只读存储器ROM、多种I/O接口和中断系统、定时器/计数器等功能集成到一张芯片上,构成微型计算机系统,符合本项目功能需求。该单片机带有12路输入点、4路输出点、4组步进电机接口,最大可扩展控制8个步进电机、6路模拟量输入点和6路串口通信接口。

图7 定量给料控制系统仿真模型图Fig.7 Simulation model of quantitative feeding control system

图8 PID控制系统的阶跃响应曲线图Fig.8 Step response curve of PID control system

(2) 称重模块。选用天津德安特公司的ES-L2104型称重模块,其精度为0.1 mg,且带有LCD液晶显示屏,方便用户读取称量结果。其带有RS232通信接口,可实现数据与打印机等其他设备之间的通信。

(3) 位置传感器。选用接近开关传感器。根据项目实际需求,用于托料盘升降步进电机和旋转步进电机的位置检测及原点复位。

4.2 软件设计

系统的软件设计分为下位和上位软件设计两部分。下位软件设计是指单片机的程序设计,使用Keil5软件进行主控程序设计。由于需要每100 ms采集一组称重数据并进行逻辑运算,对软件的运行效率要求较高,因此采用C++语言在QT上位机上进行人机交互界面的上位软件设计。

4.2.1下位软件设计

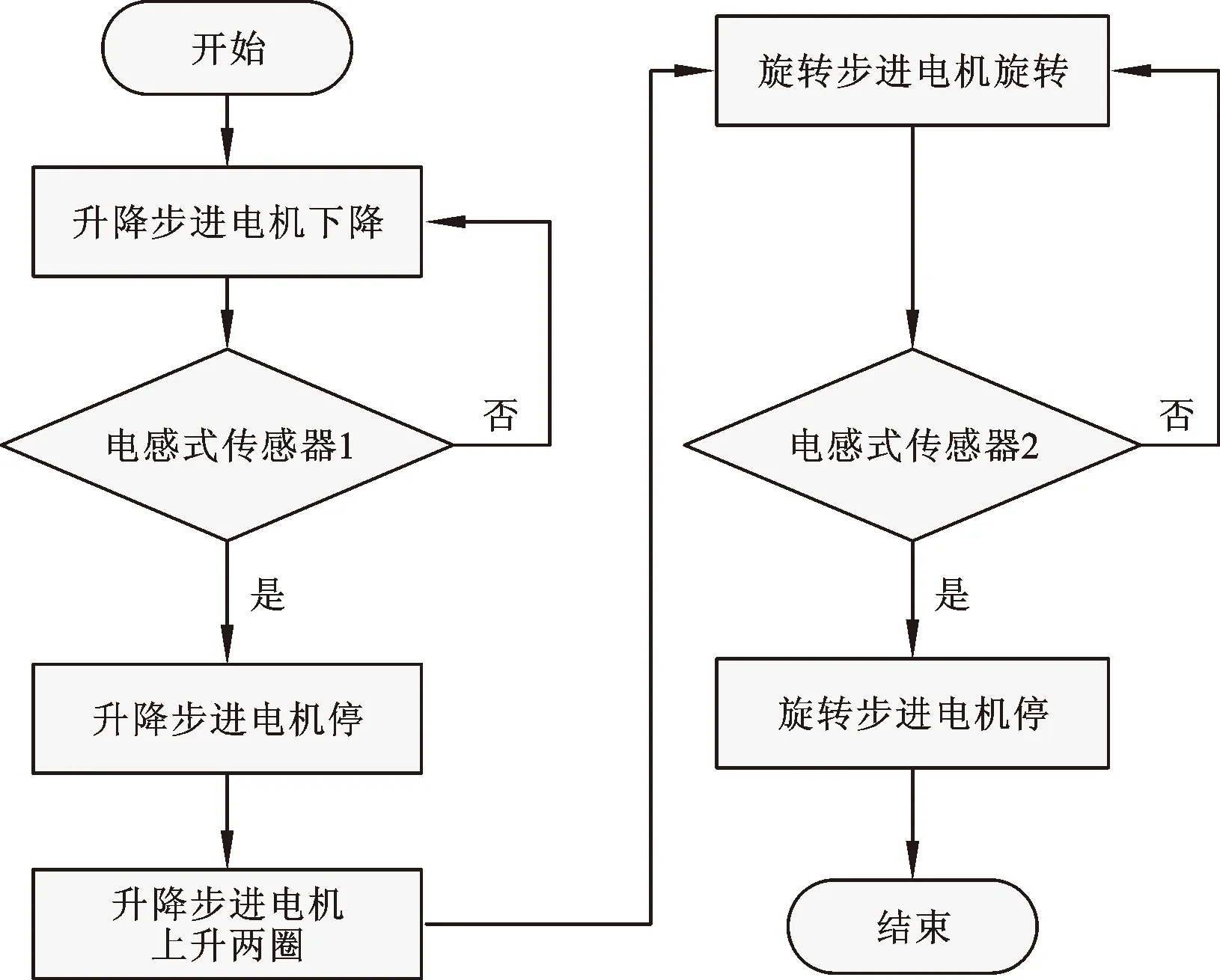

为确保称量模块称量更精确,在使用前需将其通电预热30 min,当预热完成后再进行给料操作。根据要求定量给料仪需拥有复位和给料功能,其中,给料功能需要有单次和多次给料两种操作模式。复位和给料的详细过程(图9-图10)如下:

(1) 复位操作。复位时,升降步进电机带动托料盘下降,找正基准位置后再上升,到达指定高度后停止运动。升降复位完成后,旋转步进电机开始运动,到达旋转复位原点后停止运动。

(2) 给料操作。系统采用二次给料方式实现矿样粉末的高效、精确给料。首先柱塞式给料阀高频伸缩运动10次,延时停止并根据检测值计算10次给料的平均值,得到粗给料运动值(设定为总重量值的90%),

图9 复位操作流程图Fig.9 Flow chart of reset operation

图10 给料操作流程图Fig.10 Flow chart of feeding operation

达到粗给料次数后给料阀停止运动。粗给料检测值自动反馈给控制器,计算精给料运行参数,通过模糊PID控制算法控制给料阀低频伸缩运动,在精给料阶段完成矿样粉末的精确给料。

4.2.2上位软件设计

定量给料仪控制系统选用工控一体机触摸屏(搭载Intel赛扬J1900中央处理器)作为人机交互界面,与主控单片机通过RS485接口通信,采用C++语言编写上位软件。操作人员可通过上位机对定量给料仪进行初始化、启动、暂停和停止操作,也可以修改设备的运行参数,监控设备的运行状态。该上位软件的兼容性、稳定性和高效性良好,界面如图11所示。

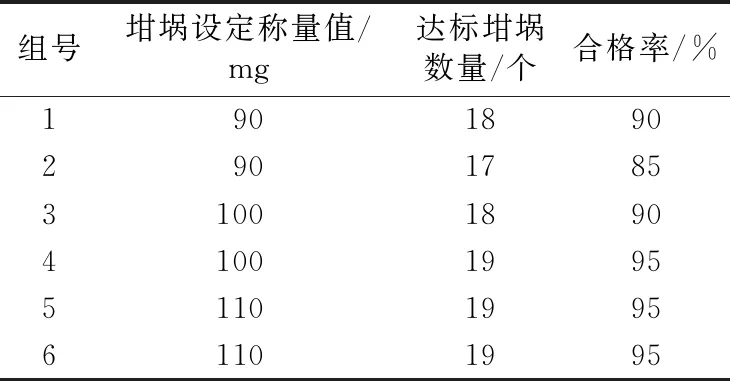

最终完成设计的定量给料仪如图12-a所示,系统控制柜如图12-b所示。完成设备和系统设计后,进行了多组不同给料质量的上机实验,每组20个规格相同的坩埚,以±0.3 mg为给料精度标准,评价该定量给料仪的实际运行效果。表2为上机实验结果,由该表可知,各组称量值达标坩埚合格率为85%~95%,平均为91.7%,满足采用光谱法分析对矿样粉未定量给料精度的控制要求。需要说明的是,各组实验中部分坩埚未达标的主要原因是高精密的称重模块易受到外部因素干扰,如温度、湿度、空气流速以及运行过程中工作台的抖动等[15-16]。

图11 上位机显示界面Fig.11 PC display interface

图12 系统整机结构实物图Fig.12 Physical diagram of whole system structure

表2 称量数据记录表Table 2 Record table of weighing data

针对光谱法分析中矿样粉末人工称重给料生产效率低、控制精度差等问题,设计了一款矿样粉末高精度自动定量给料控制系统。该系统采用单片机控制技术、QT上位机界面软件设计和基于模糊PID的智能控制算法,能实现矿样粉末高效、精确给料。该系统满足矿样粉末定量给料工作的控制要求,对金属粉末、无机粉末和有机粉末的定量给料控制系统的设计具有一定的参考价值,并具有广阔的市场应用前景。

猜你喜欢 矿样坩埚模糊控制 粉末预处理对钨坩埚应用性能的影响粉末冶金技术(2021年3期)2021-07-28坩埚炼钢法第二课堂(课外活动版)(2021年1期)2021-05-21陕西商洛黏土型钒矿酸浸提钒工艺的研究中国金属通报(2021年1期)2021-04-05贵港市不同脉型含银铅锌矿可浮性差异研究矿产综合利用(2021年6期)2021-02-21基于变论域模糊控制的Taylor逼近型内模PID算法成都信息工程大学学报(2021年6期)2021-02-12Acute salbutamol toxicity in the emergency department: A case reportWorld journal of emergency medicine(2021年1期)2021-01-06袁家村铁矿闪石型氧化矿选矿工艺技术研究①矿冶工程(2020年4期)2020-09-14基于遗传算法的模糊控制在过热汽温控制系统优化中的应用电子制作(2019年16期)2019-09-27铸造文明 坩埚炼铁 发明地炎黄地理(2017年10期)2018-01-31基于模糊控制的PLC在温度控制中的应用电子制作(2016年21期)2016-05-17本文来源:http://www.zhangdahai.com/jiaoxueziyuan/jiaoxuesheji/2023/0609/609259.html