【www.zhangdahai.com--其他范文】

卢 勇,黎 澍,申天亮

(广州地铁集团有限公司运营事业总部,广州 510310)

出现牵引梁裂纹的地铁车辆采用模块化制造,全车的底架、侧墙、车顶均采用大型中空截面的挤压铝型材拼焊而成,中空铝型材是制造厂一次轧制而成,车体设计寿命30年[1]。司机室是由型钢构成,车体焊接型材和司机室端通过机械紧固装置相互连接。“安全性”和“可靠性”是轨道交通运营维护的基本需求和首要标准,地铁车辆全自动车钩牵引梁承载着司机室重量并且在车辆连挂时传递牵引制动力,车体牵引梁裂纹的出现对车辆运营安全及使用寿命生产重大影响。

随着铝合金车体的广泛使用,车体裂纹问题逐渐显现,裂纹原因及修复方法成为了许多学者的研究对象。车体裂纹原因主要包括焊接缺陷、铝材性能缺陷以及受力过大等因素。李彬等[2]分析了铝合金车体焊接常见的气孔、未熔合、夹渣、裂纹等缺陷的原因。铝合金在焊接过程裂纹容易出现的部位为焊缝区和热影响区[3],焊接工艺不当将在焊缝附近产生很大残余应力,甚至达到材料屈服极限[4],导致材料强度下降。曹彬彬等[5]运用有限元法计算出最大的残余应力分布于距离焊缝中心一定距离的过热区。彭光华等[6]介绍了铝合金车体门角裂纹原因为焊接裂纹,通过焊接工艺优化解决。王生华[7]介绍了上海轨道交通1号线列车车钩安装座焊缝裂纹原因为焊接缺陷,重新设计车钩安装座替换修复。徐立广等[8]介绍了铝合金动车枕梁与牵引梁三角补强板焊缝气孔修复工艺。王富强等[9]介绍车辆铝合金车体牵枕缓组件裂纹主要原因是材料问题,更换铝材型号并补焊修复。胡伟等[10]分析地铁铝合金牵引梁翼板裂纹的原因为铝合金Z向强度不足,通过更换铝材型号、优化焊接工艺解决。Roger Zimmerli[11]分析麦德林地铁铝合金车体裂纹是由于强度不足导致,通过采用补强和优化焊接工艺修复了裂纹。

目前铝合金车体裂纹原因的介绍主要为焊接质量问题和材质问题,少量因为强度不足导致裂纹,其修复方法以优化焊接工艺或更换铝材重新补焊为主。但是当补焊修复无法彻底解决问题时,采用挖孔去裂纹修复以及改用铆接修复等其他方法的介绍比较少。本文介绍了某种有代表性的地铁车辆铝合金牵引梁裂纹的产生原因和3种修复方法,为地铁车辆牵引梁裂纹的修复提供参考借鉴。

该车2003年投入运营,自2012年10月发现第一起车钩牵引梁裂纹以来至今,10年间发现7列车20次裂纹,其中A53车4次,A64车4次,包括修复后再次重现裂纹情况。该车型20次裂纹有9次位于焊缝,有11次位于焊缝旁边的母材,裂缝为撕裂状,裂纹扩展速度快,最长达到400 mm,如图1所示。

图1 牵引梁裂纹

2.1 受力情况

出现裂纹的部位全部位于A车全自动车钩牵引梁,如图2所示,在牵引梁竖向铝板的焊缝以及附近母材。牵引梁通过6颗螺栓(左右侧各3个)连接承载着司机室和车钩座的重力,在连挂时还需承担牵引力。牵引梁主要由4块立板承载,底部焊接有底板,底板开椭圆孔,如图3所示,1、4位置为外侧立板,2、3位置为内侧立板。

图2 车钩牵引梁受力示意图

图3 牵引梁仰视图

牵引梁铝材型号为AW 7020 T6(AlZn4,5Mg1),屈服强度275 MPa,泊松比0.34。为了了解材料应力情况,进行了有限元计算。分别计算了(1 200 kN+AW0)和(1 200 kN+AW3)工况,如图4所示,最高计算应力在非焊接区为60 MPa,允许值275 MPa,在焊接区40 MPa,允许值150 MPa,二者计算应力远远低于许用应力。

在正常的车辆运营中,全自动车钩没有推-拉作用力,但在车辆段镟轮或者非自身动力转轨跟轮对小车、工程车或其他电客车连挂时,在车钩处将产生一定的推-拉力,但是都远小于1 200 kN,且发生次数很少,车钩设计的最大作用力仅为1 000 kN,计算工况考虑了较大的冗余量,正常情况下牵引梁受力小于计算应力,不会出现裂纹。车辆出厂时在(1 200 kN+AW3)工况下做拉压试验,应变片测量得到牵引梁侧板附近最大应力分别为21 MPa,远低于测量许用应力。如图4所示。因此,车体结构实际运用时应力水平较低,如果不考虑实际焊接工艺和材料加工的影响,牵引梁结构为无限寿。

图4 牵引梁应力云图(1 200 kN+AW3)

2.2 运行环境

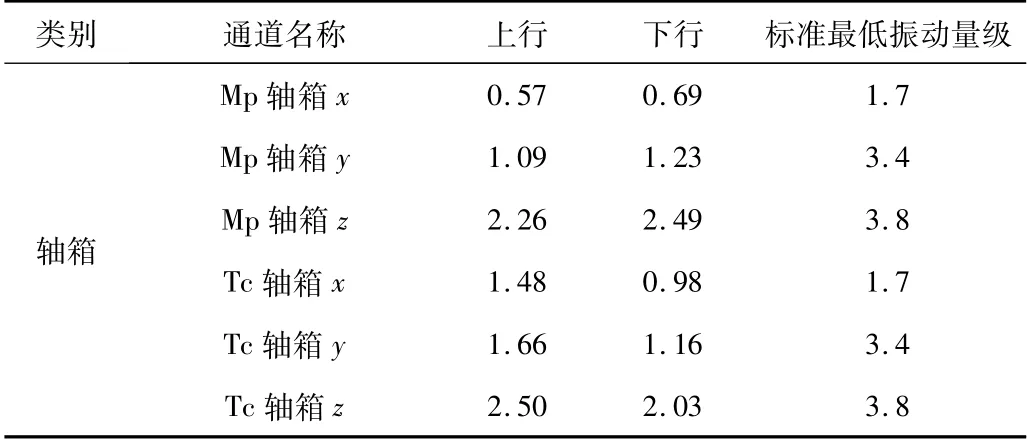

为了了解车辆受到的外部激励情况,进行了振动测试。国内城轨车辆附属设备随机振动试验主要依据IEC61373标准进行[12],该标准中规定了从线路测试数据获得功能性随机振动量级的计算方法,通过实测数据样本均方根的平均值及标准差,计算振动量级,与标准加载谱进行对比。线路数据分析结果如表1所示,轴箱垂向振动最大2.50g,横向最大1.66g,小于标准最低振动量级。垂向平稳性最大2.48,横向平稳性最大2.30,均为优。该批次列车同时在两条线运营,且都出现裂纹,外部运行环境不是决定因素。

表1 轴箱IEC61373振动量级统计(×g)

2.3 材质及工艺

铝合金车体以焊接结构为主,焊接质量的好坏直接影响到整车的运行安全,然而,生产中影响焊接质量的因素较多,焊接产生缺陷后的处理较为困难[13]。为了分析焊接质量,找出裂纹原因,从焊缝裂纹区域取一块样件进行分析。如图5所示,电子显微镜下观察到许多子裂纹垂直于断裂面,材料存在比较高的内应力。焊缝区、热影响区、母材的硬度变化梯度显著,母材硬度最高,其次为热影响区、焊缝区硬度最小,焊缝平均硬度为母材的54%,相当于在焊缝区存在冶金缺口,具体结果如图6和表2所示。因此焊缝裂纹原因可能是焊接过程的不恰当的热处理,导致在焊缝附近存在较高的残余应力,附近存在很高的硬度梯度。

图5 主裂纹旁的子裂纹

图6 焊缝硬度测试

表2 焊接区硬度检测

对于牵引梁母材上的分层裂纹,这种现象在运营一段时间之后显现,且表现一定的随机性。从应力分析可知分层现象不是强度不足或疲劳引起的,铝材料在焊接时不合适的热输入量是原因之一,另外7系列材料应力抗腐蚀能力不足[14],导致在车体底架区域易出现裂纹萌生和扩展。

3.1 补焊修复

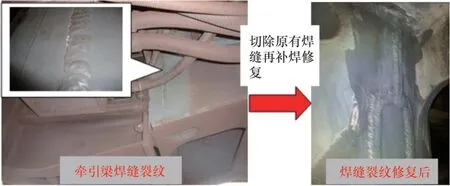

2012年首次发现裂纹之后,为了尽快修复裂纹,采用了切除裂纹焊缝再补焊的修复方法,如图7所示。焊接要求有资质的焊工进行,焊接活动满足EN15085要求。用直磨机打磨去除所有裂纹,探伤确保所有裂纹被去除,用酒精清洗坡口和打磨区域确保焊接表面清洁,焊接时进行预热,焊接完成后进行着色探伤和超声波探伤,确认焊接无气孔、裂纹等缺陷。

图7 补焊修复法

曾任英国焊接研究所所长之职的EdgarFuchs通过大量试验证明,焊缝返修会造成接头或结构使用性能的降低[15]。由于再次焊接对原始组织进行了重新加热,在冷却过程中可能有粗大的析出相生成,导致软化,进而使接头的强度和硬度降低[16]。实践表明通过补焊修复的牵引梁运用1~2年后大部分都再次出现裂纹。

3.2 开孔去裂纹修复

受力分析结果表明,在最严苛的工况在风险最大的焊缝区域仅产生40 MPa的计算应力,仅占许用应力27%。整个车钩和司机室载荷是通过车钩板的4根加强筋传导。其中一根加强筋变弱,大部分载荷仍然能够通过加强筋上部和下部的板材传导至牵引梁。车钩箱的板材能够进一步优化分配载荷传导至牵引梁。而且如果再采用焊接修复,存在不同厚度板材搭接,焊接坡口加工复杂,焊接带来的再次热处理也可能导致很高的残余应力和硬度梯度风险。鉴于此,制定了挖除裂纹不补焊的修复方案。此方案的优点是,没有焊接热量产生,因此不会产生新的残余应力的风险,也不会因为焊接损坏附近的螺栓连接。

2014年7 月针对A53端左侧牵引梁竖直焊缝附近的母材再次出现裂纹,且已贯穿母材,采用开孔清除所有裂纹且不焊补的方式进行修复,修复效果如图8所示。但是到同年12月在挖空箱型板上部焊缝处又出现新裂纹。

图8 开孔去裂纹修复

在牵引梁一侧对裂纹进行开孔去除裂纹的维修,虽然一定程度上可以减小裂纹尖端的应力集中[17],但鉴于原来焊缝和热影响区残余应力的存在,开孔导致的截面刚度的削弱将对同侧和对侧的隔板连接焊缝以及开孔附近母材的受力产生不利影响,引起了新的裂纹的出现。实践表明开孔去裂纹的方式不适合此类裂纹的修复。

3.3 铆接修复

3.3.1 方案介绍

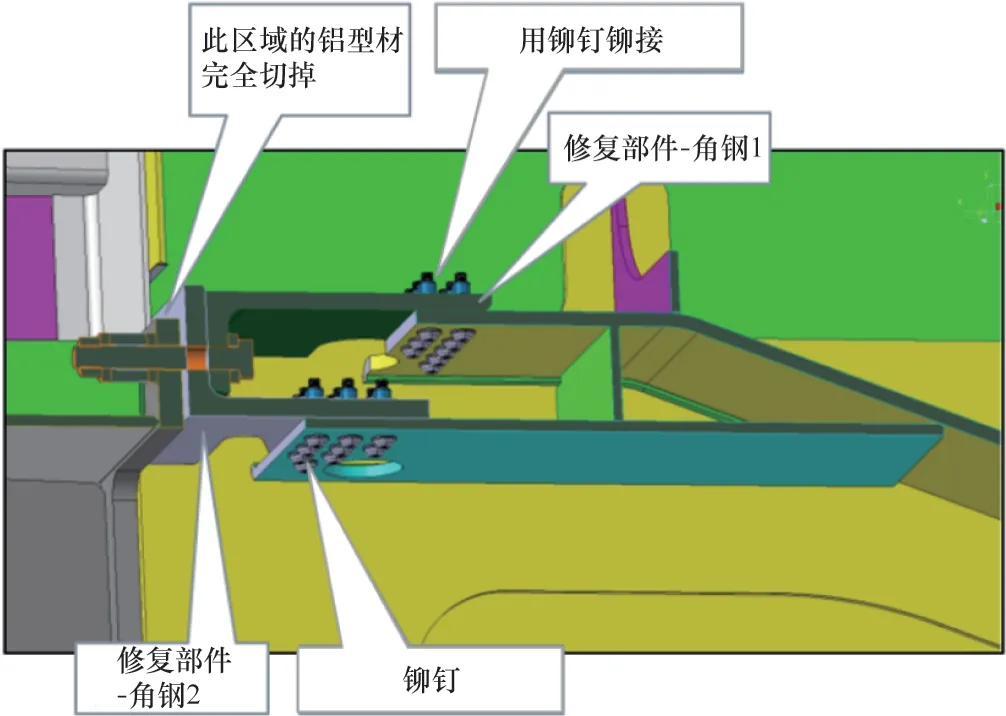

针对补焊和开孔修复效果不佳问题,制定了铆接改造方案。切除原有的牵引梁立板和底板,采用强度更高的S355角钢替代。用螺栓将角钢和车钩座固定,用短尾铆钉将其与牵引梁立板连接,用铆钉的连接方式替代原有的焊接形式,解决7系铝合金母材重复焊接性能性能下降、焊接工艺难把控问题。根据切除板筋数量细分为两种方案。

方案1:将司机室底架与车钩牵引梁的固定螺栓拆掉,将原有裂纹的外侧牵引梁立板、底板都切割掉,将S355角钢用两排铆钉与牵引梁立板固定,具体如图9所示。

图9 方案1结构

方案2:切除裂纹侧牵引梁内、外两侧立板、端板及底部连接板,使用两块S355角钢铆接替代,外侧用两排、内侧用三排铆钉固定,具体如图10所示。

图10 方案2结构

3.3.2 力学性能比较

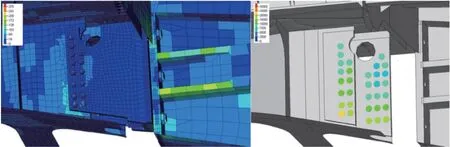

为了评估两种修复方案的牵引梁的应力情况,采用了非线性有限元模型进行计算,车体模型划分成壳单元,修复区域则采用三维体单元。以图11方案1的有限元模型为例,修复角钢与切割后的牵引梁母板通过18个铆钉连接,用M24的螺栓连接司机室底架与修复角钢。建模时在修复部位定义了4个无摩擦接触面,模拟通过铆钉与牵引梁孔接触,传递车钩载荷产生的剪力。外部载荷由1 200 kN的车钩压缩冲击力与AW3的垂向载荷组合而成。

图11 有限元模型

如图12所示,有限元计算结果表明,牵引梁最大受载约102 MPa,修复处与母材受力均远小于275 MPa。如图12所示,铆钉所受最大剪切力为9 617 N,远小于该铆钉可承受的最大抗剪切力43 226 N。

图12 方案1应力云图

方案2中使用14颗铆钉连接外侧板材,18颗铆钉连接内侧板材。如图13所示,有限元计算结果表明铝板最大应力出现在铝材铆钉孔附近应力241 MPa,大于方案1,仍在许用应力范围。铆钉所受最大剪切力20 438 N,最大许用剪切力为43 226 N,安全余量2.1。由于该计算工况属于破坏性工况,日常运营应力将远小于此。如果内、外侧都存在裂纹则必须采用方案2,如果仅仅一侧有裂纹则可采用方案1。

图13 方案2应力云图

3.3.3 运用效果跟踪

2013年A63端左侧牵引梁外侧焊缝裂纹,经过修复后再次出现裂纹。2017年将外侧牵引梁切除后铆接角钢修复,如图14所示。至今5年该侧未再出现裂纹。2017年至今陆续采用铆接修复裂纹12处,未发生重复裂纹,由于采用铆接修复不需要焊接,不存在焊接热处理和焊接缺陷问题,修复工艺容易控制,修复效果稳定。

图14 铆接修复

地铁全自动车钩牵引梁承载司机室和车钩质量,部分工况需要传递牵引或压缩力,其结构可靠性关系到车辆运行安全,由于生产过程焊接质量控制及材料性能问题导致陆续出现牵引梁裂纹。尝试了补焊修复、开孔去裂纹修复以及铆接修复3种方式,经过10年的跟踪比较,采用铆接修复牵引梁裂纹的方法比较可行,该方法由于无需焊接,修复工艺易于掌控,不会对周边母材产生热影响,修复质量稳定,最早修复车辆已经过50余万km的运营检验,修复部位未再出现裂纹。对牵引梁裂纹原因的分析和修复方法的整理,希望对轨道交通车辆检修及维护有一定借鉴意义。

猜你喜欢 补焊车钩铆钉 基于有限元的Q345E钢补焊焊接残余应力的数值模拟中国应急管理科学(2022年2期)2022-05-23黑色铆钉小资CHIC!ELEGANCE(2022年3期)2022-01-11国产330型车钩连挂兼容性研究铁道车辆(2021年4期)2021-08-30一种基于ResNet的车钩状态识别方法及其应用控制与信息技术(2021年2期)2021-07-23油密铆钉冷镦过程优化改进装备制造技术(2020年2期)2020-12-14PA44-180飞机油门钢索固定铆钉断裂原因及预防措施消费导刊(2020年33期)2020-08-27直接埋藏法修补疲劳裂纹缺陷的研究天津大学学报(自然科学与工程技术版)(2020年5期)2020-04-27浅析铝合金CMT补焊工艺研究电子制作(2018年18期)2018-11-14H型车钩在铁路客车上的应用科技资讯(2017年16期)2017-07-1413号车钩C级钢闭锁位超限形成原因分析及应对措施科技视界(2016年26期)2016-12-17本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0716/625942.html