【www.zhangdahai.com--其他范文】

史平安,万强,刘道新,王天忠

(1.中国工程物理研究院总体工程研究所,绵阳 621999;

2.西北工业大学腐蚀与防护研究室,西安 710072)

在工程结构中,2A12铝合金与电位高的金属接触使用的情况普遍存在,而对于这种异种材料连接结构,由于两种金属材料的电位差使其在使用过程中存在电偶腐蚀的倾向,进而加速电位较负金属的腐蚀。特别是连接结构处于受力状态和腐蚀环境条件下,铝合金结构件的破坏倾向更为严重。由于电偶腐蚀不仅使得金属部件的服役寿命降低,而且会引发其他一系列的局部腐蚀行为,如:应力腐蚀、点蚀、缝隙腐蚀、氢脆等,这些腐蚀都会对工程结构及设备的安全性和稳定性造成极大威胁[1-2]。目前,电偶腐蚀的主要研究热点有二:其一是通过实验研究异种材料接触是否会发生电偶腐蚀及其腐蚀程度[3-5];

其二是从电偶腐蚀发生条件和影响因素出发,采用先进的防腐技术对金属材料电偶腐蚀进行预防和控制[6-7]。而连接结构中作为主要承力件的铝合金材料不仅要承受电偶腐蚀的作用,而且还存在外加应力的作用,这样就会产生应力-腐蚀的交互作用,即:力学-化学效应。对于长期处于复杂服役环境的承力连接结构,延长部组件的服役寿命是对结构设计、载荷设计和防腐技术的综合考验。而目前有关异种金属的电偶腐蚀行为研究,主要是通过实验测试的电偶电流、电偶电位、动电位极化曲线、阻抗谱等电化学参数,研究异种金属的电偶腐蚀行为及机理。但腐蚀环境下部组件的性能下降和连接结构的失效,是一个从微观组织变化到宏观性能降低的缓慢演变过程。外加应力和腐蚀时间因素的介入,使得电偶腐蚀行为也更加复杂。这也是有关外加应力条件下连接结构腐蚀行为研究较少的主要原因[8]。

目前对力学化学效应的研究主要集中在应变电极的电化学特征和因应力导致的应力腐蚀、腐蚀疲劳的机理。对于力学化学交互效应腐蚀机理和对金属腐蚀的影响规律研究不够深入的问题。饶思贤等[9]开展了腐蚀环境下拉伸载荷对LY12CZ铝合金点蚀萌生、扩展的影响研究,给出了点蚀深度与腐蚀时间和外加应力的函数关系。该研究对腐蚀环境下材料性能预测具有重要的理论价值。王玲等[10]采用户外周期喷淋试验,研究了2A11铝合金与Q235钢在强化自然环境条件下的腐蚀行为与规律。研究发现,铝合金的腐蚀质量损失随暴露时间的延长而不断增大,电偶腐蚀和缝隙腐蚀并存是铝合金偶接部位腐蚀严重的主要原因。张雅静等[11]研究了不同外加应力条件下40Si2Mn中碳钢在3.5%NaCl溶液中的腐蚀行为,研究发现,外加应力达到材料抗拉强度的80%时,钢筋表面出现明显的宏观裂纹,钢筋的承载能力明显降低。为了深入探讨应力和电偶双重因素对铝合金腐蚀行为的影响,Cui等[12]采用应力腐蚀试验,电偶腐蚀试验以及电化学阻抗技术、金相技术、扫描电镜分析技术,研究了应力和电偶双重因素对铝合金腐蚀行为的作用机理。研究表明,偶接不锈钢后,铝合金的阻抗值比偶接前降低了许多,且试样的断裂时间为未偶接时的1/3。之后,Cui等[13]又进一步研究了应力和电偶因素对2E12铝合金电化学阻抗谱特征的影响,并通过不同试验条件下2E12铝合金表面腐蚀形态特征与阻抗分析结果的对比,揭示了应力对铝合金腐蚀行为的影响规律和作用机理。文献[14]也曾开展了外加应力作用下偶对2A12铝合金/45钢在不同浓度NaCl溶液中的腐蚀行为研究,结果表明,外加应力是通过改变2A12铝合金表面的细观组织结构和腐蚀形态来加速偶对中阳极材料2A12铝合金表面腐蚀的,尤其是促进局部腐蚀加剧向基体内部发展。文献[15]也系统地研究了环境、应力与电偶因素偶合作用下铝合金力学性能退化规律和机制。认为:电偶因素促进了5050铝合金力学性能的退化。与40CrNiMoA钢偶合的5050铝合金承受的拉应力不超过其屈服强度的75%时,电偶因素对铝合金力学性能退化的贡献作用大于拉应力。这些研究主要是从电偶电流和电偶电位变化的角度,考察了溶液浓度、pH和材料特性等因素对电偶腐蚀的影响,该研究对连接结构中材料选择具有较高的参考价值。文献[16]通过设计应力和缝隙共存下的电化学测试装置,系统地研究了应力和缝隙耦合作用下N80碳钢的腐蚀行为。慢应变速率拉伸试验(slow strain srate test,SSRT)表明,存在缝隙时N80碳钢在NaCl-HAc 溶液中的屈服强度、最大拉伸强度和断裂延伸率均降低,应力腐蚀开裂敏感性增加。同时,腐蚀沟槽处产生的应力集中导致沟槽处金属电位负移,增大了缝隙内外金属之间的电偶腐蚀驱动力,引起更严重的缝隙腐蚀。应力和缝隙对 N80 碳钢的腐蚀具有协同促进效应。文中特别指出,应力和缝隙等多场耦合作用下金属的腐蚀行为将逐渐成为一个研究热点,无论是作为基础理论研究,还是作为应用研究,都具有巨大的潜力和广阔的前景。为了直观地展示腐蚀环境下结构的失效机理与性能弱化机制,现开展异种材料连接结构在3.5%NaCl溶液中的长时腐蚀行为研究,通过对试样的腐蚀形貌观察和力学性能测试,分析腐蚀环境下金属材料的失效机理与性能弱化机制。研究成果对评估连接结构的可靠性、使用寿命甚至改善结构耐腐蚀特性,具有重要的理论和工程实际意义。

1.1 试验材料与试样

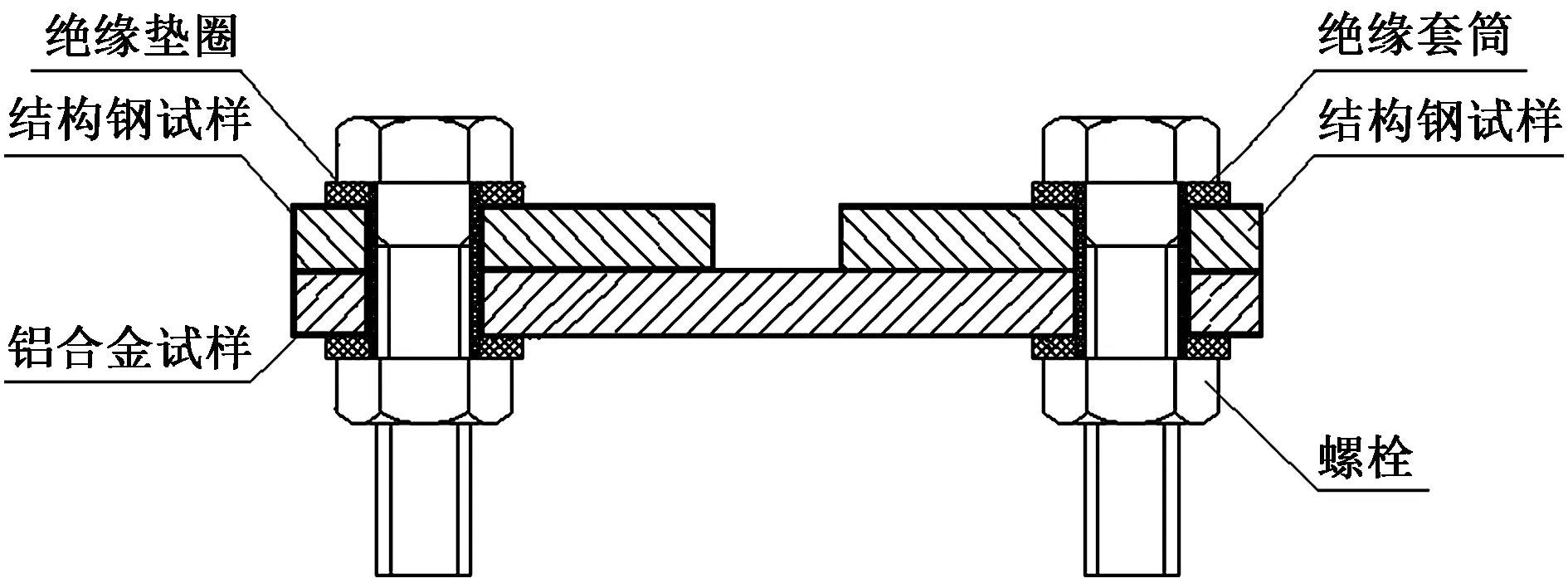

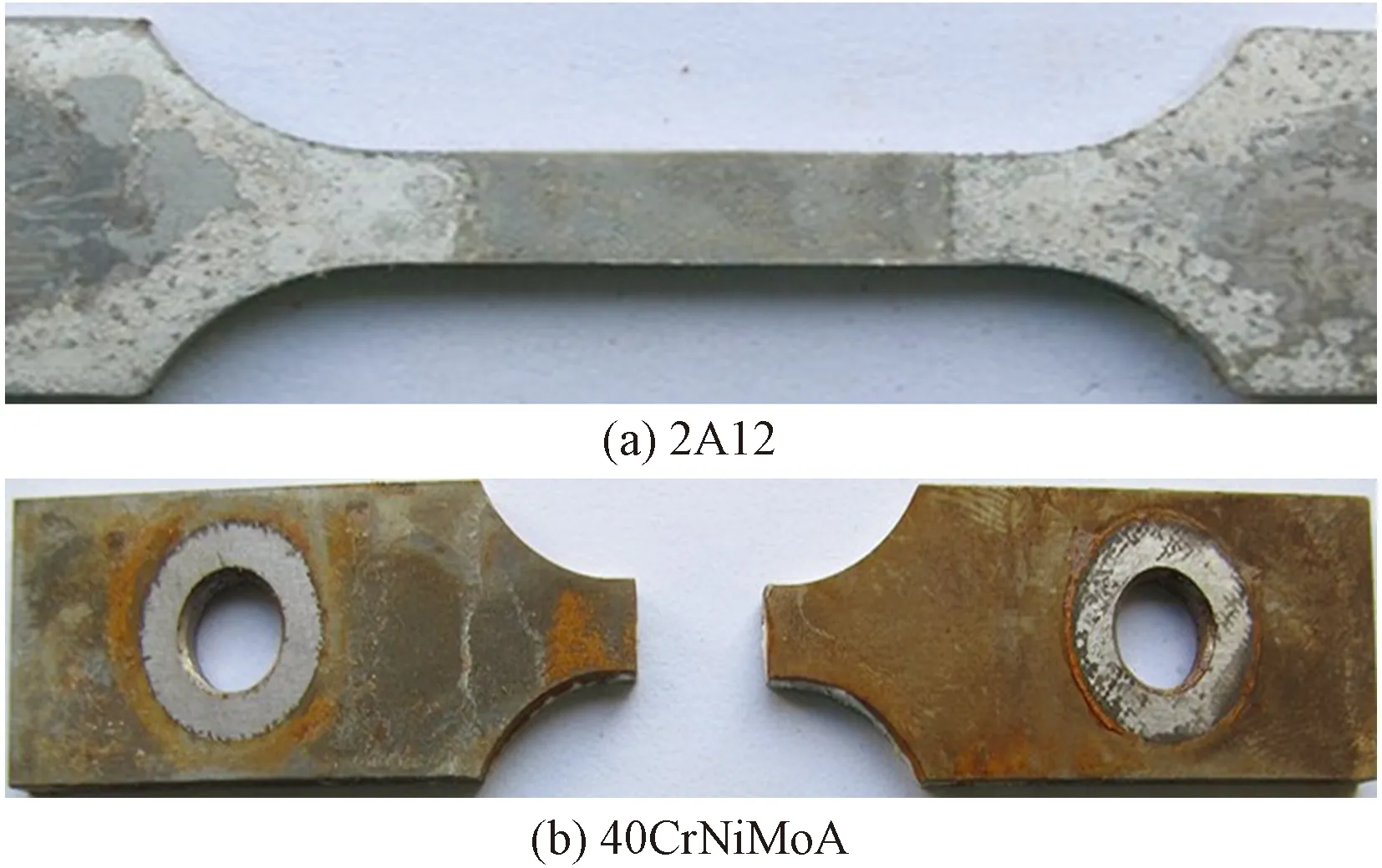

实验所用材料包括:2A12和40CrNiMoA(图1)。其中,40CrNiMoA为工厂热轧退火态板材,2A12为退火状态板材,板厚均为3 mm。40CrNiMoA作为2A12铝合金接触腐蚀的高电位材料。材料的化学成分见表1。

表1 材料的化学成份及质量分数Table 1 Chemical compositions and mass fraction

图1 2A12和40CrNiMoA钢试样腐蚀前的表面形貌Fig.1 Surface morphology of specimen before corrosion material

连接结构腐蚀试样为哑铃形,连接结构腐蚀实验中2A12和40CrNiMoA试样的尺寸分别为100 mm×16 mm×3 mm、40 mm×16 mm×3 mm。实验时每组取3个平行试样,试样表面均用水砂纸逐级打磨至800号,试样工作面为中间25 mm区域,其余部分用蜡封闭。实验前试样均经丙酮超声波清洗干净后放置在干燥器内备用。

1.2 腐蚀实验

连接结构腐蚀试验采用图2所示连接方法进行。采用螺栓将电偶偶对试样连接,连接部位为试样的夹持部分,电偶腐蚀影响部位为试样的工作段部位。整个组合件浸泡在3.5%NaCl溶液中,腐蚀时间分别为72、216、432 h。腐蚀试验结束后,在材料试验机上进行拉伸实验,并对腐蚀形态特征进行观察分析。

图2 连接结构的腐蚀实验Fig.2 Corrosion test of assembly structure

2.1 腐蚀后的宏细观形貌特征

图3~图8给出了不同腐蚀时间分别为72、216、432 h时2A12/40CrNiMoA连接结构的腐蚀形貌。其中,40CrNiMoA在NaCl溶液中的腐蚀产物以Fe2O3和Fe3O4为主,并含有少量的FeCl3;

2A12的腐蚀产物主要Al2O3或Al(OH)3。

图3 腐蚀72 h后试样2A12的宏观形貌Fig.3 Macroscopic morphology of 2A12 after corrosion time of 72 hours

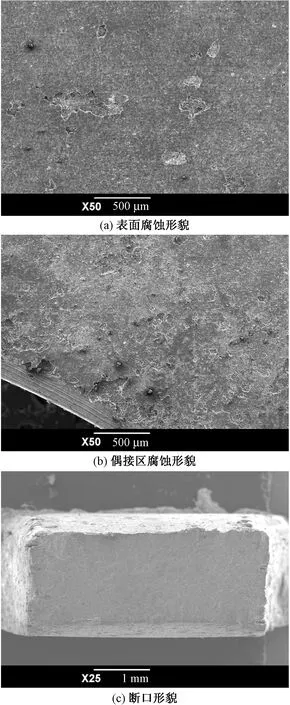

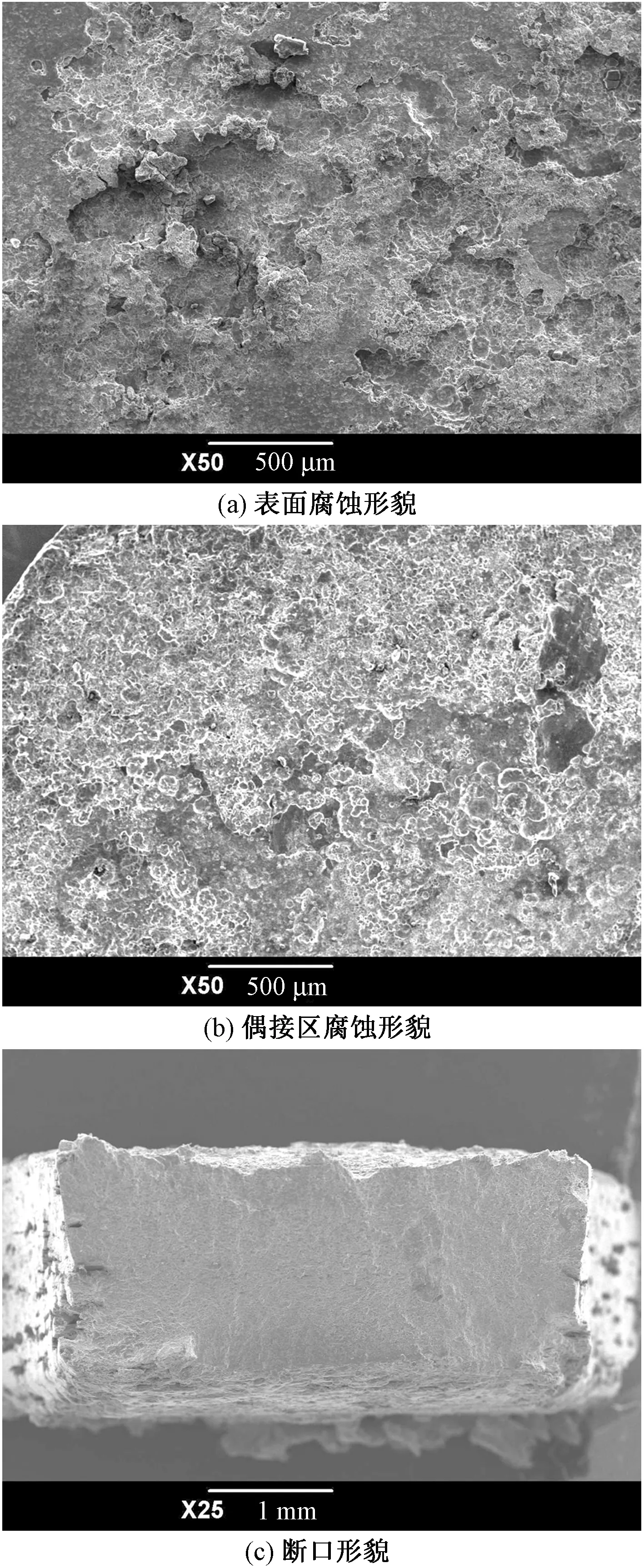

从2A12和40CrNiMoA的宏观腐蚀形貌来看,40CrNiMoA表面呈现出均匀的腐蚀特征,而2A12则表现为典型的点腐蚀特征,如图3~图8所示。这表明,2A12与40CrNiMoA偶接后发生了电偶腐蚀,2A12作为阳极而腐蚀加剧。腐蚀初期,试样2A12表面腐蚀严重的部位主要集中在靠近连接边缘的区域[图3(a)],缺陷的区域优先受到腐蚀。随着腐蚀时间的延长,试样2A12在该区域的点蚀加剧,表面有较厚的腐蚀产物覆盖。此时,邻近的点蚀坑相互连接并不断扩展,逐步形成不均匀的蚀坑和沟槽[图5(a)、图7(a)]。

图4 腐蚀时间72 h后试样2A12的表面形貌和断口形貌Fig.4 Surface morphology and fracture morphology of 2A12 specimens after corrosion time of 72 h

图5 腐蚀216 h后试样2A12的宏观形貌Fig.5 Macroscopic morphology of 2A12 after corrosion time of 216 h

图6 腐蚀时间216 h后试样2A12的表面形貌和断口形貌Fig.6 Surface morphology and fracture morphology of 2A12 specimens after corrosion time of 216 h

图7 腐蚀432 h后试样2A12的宏观形貌Fig.7 Macroscopic morphology of 2A12 after corrosion time of 432 h

图8 腐蚀时间432 h后试样2A12的表面形貌和断口形貌Fig.8 Surface morphology and fracture morphology of 2A12 specimens after corrosion time of 432 h

从蚀坑的形貌来看,铝合金表面以浅而小的蚀坑为主。腐蚀时间为72 h时,2A12的表面局部区域存在明显的点蚀坑[图4(a)];

腐蚀时间为216 h时,表面细小的蚀坑相互连接融合,形成较大的蚀坑,钝化膜有脱层开裂的现象[图6(a)]。而经过432 h腐蚀后试样2A12表面原有蚀坑不断变大变深,蚀坑周围基体有许多微裂纹,说明蚀坑横向发展,腐蚀产物脱落,蚀坑变大[图8(a)]。

2A12具有很好的耐腐蚀性,但从图3~图8可以看到,在3.5%NaCl腐蚀溶液中,尤其是与电位较高的40CrNiMoA 钢电偶连接时,其腐蚀程度变得十分严重。其主要原因是:外加电极电位较高的 40CrNiMoA钢,实质上就是对2A12进行了阳极极化,由此导致铝合金的腐蚀程度明显提高。

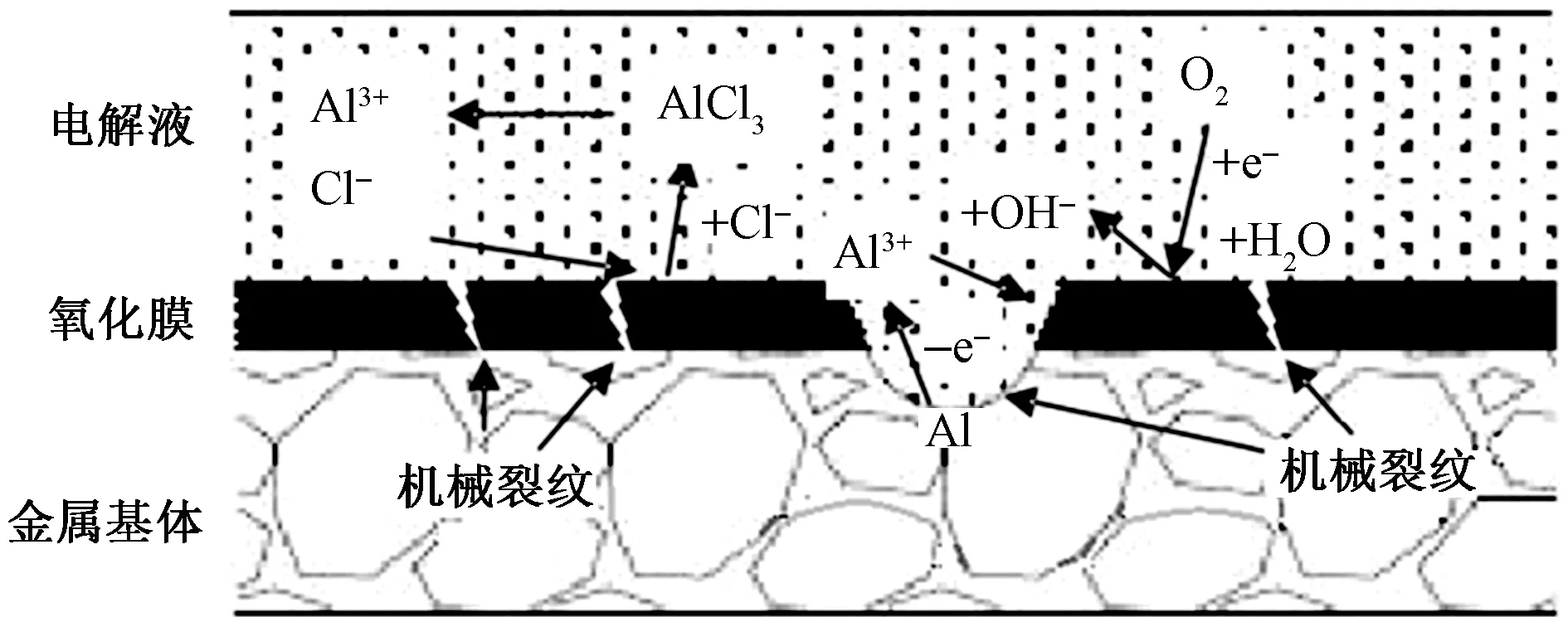

在自然环境条件下,2A12表面会生成一层均匀、完整的钝化膜。但在电偶腐蚀过程中,2A12表面的钝化膜具有明显的脱层开裂现象。其形成机理是,由于溶液中的阴离子(Cl-、OH-)的影响,2A12表面会发生如下系列反应

(1)

(2)

(3)

(4)

(5)

(6)

式(3)表示在腐蚀过程中2A12表面会生成Al(OH)3钝化膜,但生成的钝化膜在Cl-的作用下分解,钝化膜遭到破坏或溶解[式(4)]。从式(5)可以看到,阴离子Cl-实际上是催化剂的作用,它的存在严重影响着铝表面钝化膜的稳定性,进而使得试样2A12的耐腐蚀性能降低。只有在钝化膜的生成和破坏速率相同时,腐蚀过程才趋于稳定。2A12与40CrNiMoA偶接后,对2A12起到加速其阳极极化的作用,由此使得式(1)的过程加剧,铝合金溶解速率升高。

另外,从接触区域的细观腐蚀形貌[图4(b)]、[图6(b)和图8(b)]可以发现,2A12与40CrNiMoA偶接面边缘处的腐蚀尤为严重。其原因如下:①接触部位存在一定的缝隙,而缝隙的存在使得缝隙内形成富Cl-和缺氧状态,随着缝隙内Al3+的增多,缝外的Cl-也不断地迁移到缝内,C1-浓度的增大进一步加速了铝的腐蚀和钝化膜溶解;

②局部区域钝化膜受到破坏时,与膜末破坏区域形成活化-纯化腐蚀电池,膜破坏处形成点蚀源;

③随着腐蚀持续进行,2A12与40CrNiMoA偶接面处的腐蚀产物聚集增多。由于Al2O3或Al(OH)3等腐蚀产物的体积大于消耗的金属基体,会产生垂直于偶接面的拉应力,而此应力更加速了钝化膜的破坏(图9)。

图9 试样2A12的腐蚀过程Fig.9 Corrosion process of 2A12 specimen

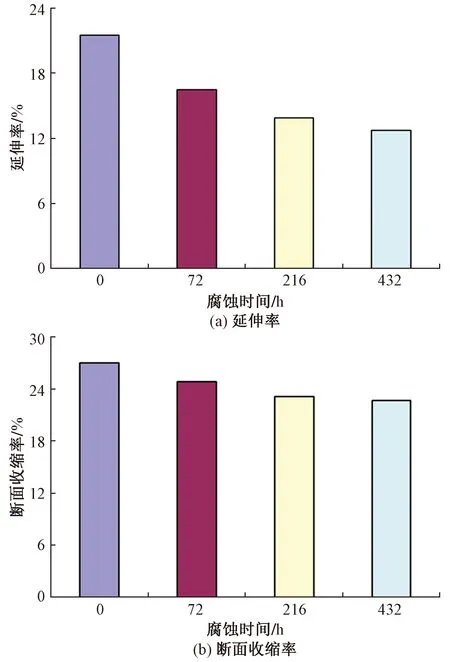

从2A12的拉伸断口形貌[图4(c)、图6(c)、图8(c)]来看,拉伸断口源区有腐蚀特征,由于腐蚀坑的存在导致断面面积减小。试样2A12的初始断面收缩率为27.0%,腐蚀时间为72 h时拉伸试样的断面收缩率下降了8.1%,延伸率下降了23.3%。腐蚀时间为216 h时拉伸试样的断面收缩率下降了14.4%,延伸率下降了35.3%。腐蚀时间为432 h时拉伸试样的断面收缩率下降了15.9%,延伸率下降了40.9%。这表明,试样2A12表面腐蚀导致的蚀坑和厚度的减薄,降低了试样2A12的承载能力。尤其是向基材内部深入的蚀坑,相当于在试样上预制了一个体裂纹,当2A12所受拉伸载荷增加到某定值时,蚀坑部位率先达到断裂所需条件,裂纹首先在这里形核,然后扩展并导致试样2A12迅速断裂。延伸率比断面收缩率下降更明显,说明试样2A12的颈缩效应更小,脆性增强,拉伸过程中随时会在塑性变形阶段突然断裂。因此,点蚀坑的不断扩展破坏了试样表面的完整性,而蚀坑深度的增加造成了缺口效应,导致拉伸试样颈缩阶段的消失和断口形貌的演变。

2.2 腐朽后试样2A12的性能变化

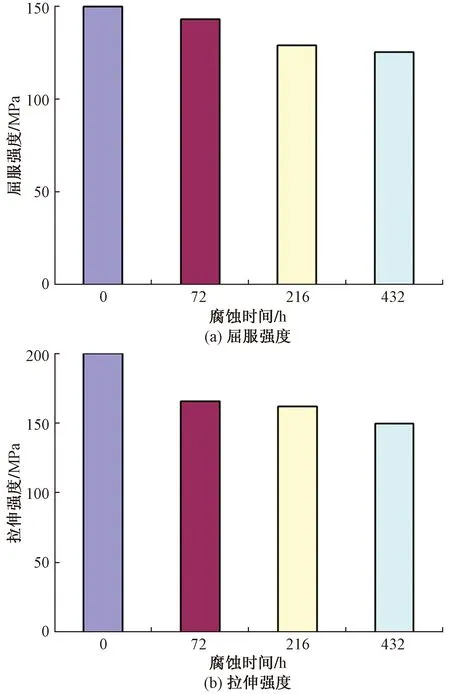

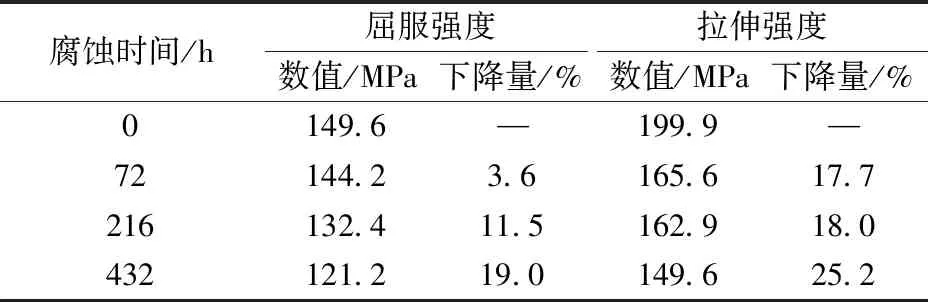

表2、表3和图10、图11分别为2A12/40CrNiMoA钢接触腐蚀72、216、432 h后2A12的性能测试结果。可以看到,电偶效应和缝隙腐蚀效应联合作用导致的腐蚀因素均使2A12铝合金的力学性能指标明显降低,但是对强度指标的影响相对较轻,而对塑性指标的影响较为严重。随着腐蚀时间的延长,延伸率的降幅最大。说明,腐蚀使得材料脆性增大,材料随时会在塑性变形阶段突然断裂。同时,由于电偶效应和缝隙腐蚀效应造成接触区与非接触区存在明显的腐蚀台阶,故断面收缩率的变化受台阶几何的影响明显。

图10 腐蚀前后材料2A12的力学性能变化Fig.10 Changes of mechanical properties of 2A12 before and after corrosion

图11 腐蚀前后材料2A12的塑性性能变化Fig.11 Changes of plastic properties of 2A12 before and after corrosion

表2 不同腐蚀时间下2A12铝合金的屈服强度和拉伸强度 Table 2 Yield strength and tensile strength of 2A12 aluminum alloy under different corrosion time

表3 不同腐蚀时间下2A12铝合金的延伸率和断面收缩率Table 3 Elongation and fracture surface shrinkage of 2A12aluminum alloy under different corrosion time

考虑到试样2A12的腐蚀特点,即腐蚀初期主要为缝隙腐蚀,随着腐蚀的发展,点蚀沿试样的表面和向基体纵深两个方向发展。因此,腐蚀过程中局部区域的蚀坑深度的增加及其引起的该区域的应力集中是导致腐蚀后2A12材料力学性能降低的主要原因。这进一步印证了文献[9,13]的结论。

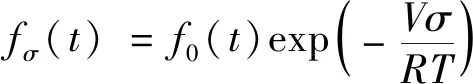

(7)

(8)

(9)

式中:G0和K0为基体材料的剪切模量和体积模量;

f0(t)为无应力作用下的孔隙率;

f0(t)=m/m0,其中m为腐蚀时间t后材料的质量损失,m0为材料的初始质量;

fσ为外加应力σ作用下的孔隙率;

λ(t)为失重率;

R为气体常数;

T为绝对温度;

V为金属的摩尔体积。

根据弹性模量、剪切模量和体积模量之间的关系,取泊松比ν为0.3,则,含孔洞损伤材料的等效弹性模量E的Taylor展开表达式为

E=E0(1-2.00f-0.01f2+0.01f3)

(10)

式(10)中:E0为基体材料的弹性模量。

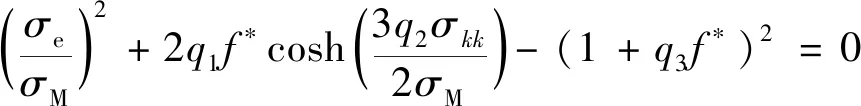

为了描述韧性材料细观损伤的机制及其演化过程,Gurson使用孔洞损伤材料中孔洞体积百分比f(孔隙率)作为孔洞对材料塑性变形行为影响的参量,得到含球形孔洞损伤材料的屈服面方程[9]为

(11)

式(11)中:σe为宏观的等效应力;

σM为微观等效应力;

f为孔隙的体积率;

σkk为主应力分量。

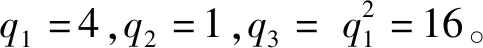

考虑到孔洞周围的非均匀应力场和相邻孔洞之间的相互作用及孔洞长大聚合引起的承载能力的损失,Tvergaard采用幂函数的基体硬化关系对Gurson模型进行了修正,提出了考虑孔洞之间相互作用的屈服条件,即

(12)

式(12)中:qi为考虑空穴周围非均匀应力场和相邻孔洞之间相互作用的修正系数;

f*为考虑空穴长大聚合引起的承载能力的损失。

3.1 试样2A12的失重率

图12为偶对2A12/40CrNiMoA电偶腐蚀过程中试样2A12的失重率随时间变化的拟合曲线,可以看出,2A12的失重率与腐蚀时间的关系呈幂函数增长的规律,这与蚀坑深度和腐蚀时间的变化规律完全一致。2A12材料的初始性能数据为:E=71.0 GPa,σs=392 MPa。

图12 长时腐蚀过程中试样2A12的失重率随时间变化曲线Fig.12 Variations of the weight loss rate of 2A12 in long-time corrosion process

3.2 试样2A12的性能预测

图13 材料力学性能随腐蚀时间变化曲线Fig.13 Variations of mechanical property with corrosion time

从两种状态下2A12腐蚀后的力学性能变化的计算结果和实验结果对比可以看出,两者有着很好的一致性。这说明了将损伤力学运用到腐蚀损伤的描述中是可行的,同时该研究结果也为腐蚀损伤的量化描述提供了一个新思路。

在工程实际中,电偶腐蚀是常见的局部腐蚀类型,其带来的后果也是触目惊心的。由于结构功能的要求,船舶结构都会使用各种金属材料的组合,而海水是自然界中腐蚀性很强的介质,船体设备中异种金属的组合结构,在海水中发生的电偶腐蚀会给船舶的安全性和结构的完整性带来了不可估量的危害;

武器工程结构中,尽管采取诸多的防护措施,但在不同气氛环境下仍可能发生电偶腐蚀。发生电偶腐蚀时,电极电位较负的金属一般会加速腐蚀,而电极电位较正的金属的腐蚀速率则会降低。两种金属的电极电位差越大,电偶腐蚀的可能性就越大。一般一对接触的金属在特定环境中,比较不耐腐蚀的金属是阳极。在腐蚀过程中,随着条件的变化,不同的环境中,有时会出现电位逆转现象[17]。

根据电偶腐蚀的特点,在结构设计中通过改变电偶腐蚀发生的条件,以使异种金属组合结构的腐蚀得到减弱或抑制,并取得明显的效果。由于使用环境不同,采取的措施也不同,具体作法如下。

(1)工程设计阶段,尽量选取电位序相近的材料组合,即在工作环境下电极电位尽量接近的金属作为相接触的电偶对,避免大阴极-小阳极的面积组合。

(2)电偶腐蚀不仅与电偶电位和腐蚀介质有关。还与异种金属的接触面积有关,接触面积愈大,腐蚀愈小。因此,减小较正电极电位金属的面积,而使电极电位较负的金属表面积尽可能地增大。

(3)在结构允许的情况下,通过在腐蚀介质中加入缓蚀剂的方式减缓介质的腐蚀性。

(4)结构设计时可以在异种金属结构件的连接部位进行绝缘处理,尽量使接触金属电绝缘,并使介质的电阻增大。如,法兰连接结构中接触面采用绝缘防护材料做垫圈或涂层保护。

(5)在两种不同金属之间插入第三种金属材料,减小异种金属的电位差。

(6)防止异种金属结构件电偶腐蚀的另一种有效方法:防腐涂层。即把涂层涂抹在阴极性金属上,可以减小阴极面积。

(1) 40CrNiMoA钢表面呈现出均匀的全面性腐蚀特征,而2A12表现为局部的点腐蚀特征,尤其是试样接触区的边缘区域,点腐蚀比较严重。从2A12的断口形貌来看,拉伸断口源区有腐蚀特征。

(2)电偶因素和缝隙腐蚀因素联合作用使2A12铝合金的力学性能指标明显降低,但是对强度指标(屈服强度和断裂强度)的影响程度没有对塑性指标(延伸率和断面收缩率)的影响程度大。

(3)随着腐蚀时间的延长,2A12铝合金的塑性指标(延伸率和断面收缩率)呈现明显的降低变化趋势。

猜你喜欢 电偶异种缝隙 更正说明腐蚀与防护(2022年6期)2023-01-10不锈钢与船体钢在海水中的电偶腐蚀行为研究装备环境工程(2022年5期)2022-06-07雨的缝隙边疆文学(2020年5期)2020-11-12Al-Mg异种金属搅拌摩擦焊接研究进展重型机械(2020年3期)2020-08-24TC4钛合金厚板电偶腐蚀与防护研究装备环境工程(2016年4期)2016-09-27钢质接地材料电偶加速腐蚀评价方法功能材料(2016年8期)2016-09-12一种带宽展宽的毫米波波导缝隙阵列单脉冲天线制导与引信(2016年3期)2016-03-20人源性异种移植模型在胃肠道恶性肿瘤治疗中的应用癌症进展(2016年10期)2016-03-20钛/铝异种材料电阻点焊接头力学性能及显微组织焊接(2016年1期)2016-02-27从文本的缝隙挖掘弦外之音语文教学与研究(2014年10期)2014-02-28本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0902/648743.html