【www.zhangdahai.com--其他范文】

吴 硕

(辽宁装备制造职业技术学院,辽宁沈阳 110161)

随着科技进步不断发展,高速铣削加工技术广泛应用于机械加工众多领域。高速铣削技术由于切削机理改变,因此具有切削力低、热变形小、材料切除率高、加工精度高、加工成本低等优势[1-3]。切削力和切削温度等加工参数是研究高速铣削技术的关键内容,通过对切削力和切削温度参数的实验研究来选择切削刀具、控制切削用量和制定切削路径对高速铣削加工是十分必要的[4-6]。但目前切削力、切削温度检测采用的是一套相对独立的控制系统,在实验教学中需要对实验台本体进行重新架构和连接,因此不仅增加了硬件设备扩展支出,而且也不利于实验内容的一体化开展。

针对上述问题,围绕实验室现有铣削加工设备,搭建一个可实现自动加工的高速铣削实验台,设计开发一套“HMI+PLC”的实验台集成控制系统。通过对实验台工艺要求分析,给出实验台集成控制系统硬、软件结构设计方案,完成切削力和切削温度检测实验,验证了切削加工三要素影响切削力、切削温度的理论依据。该实验台用于教学中,不仅可满足相对简单高速切削实验的需求,还能提高机电类学生机电联调的工程实践能力。

1.1 机械结构设计

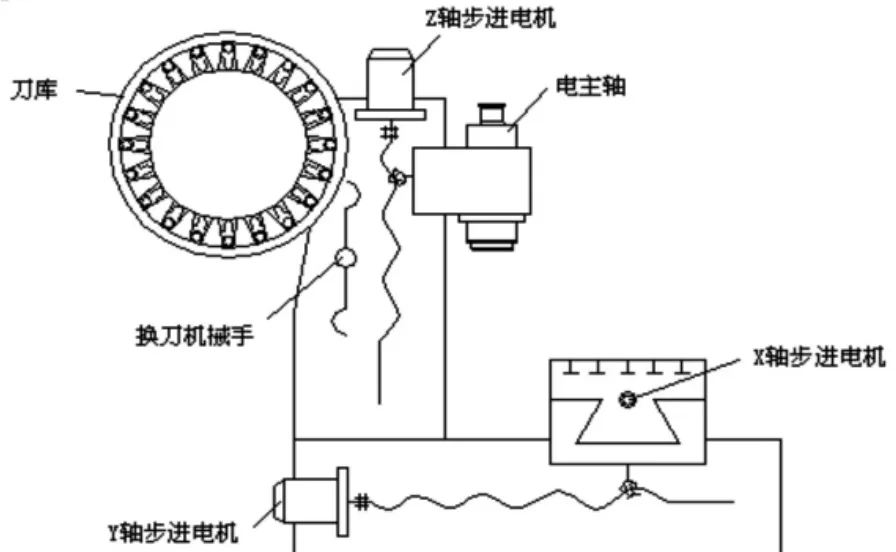

实验台在工艺要求上不仅要满足主轴转速在10 000 r/min以上的高速铣削加工功能,而且还要实现工作台X、Y、Z三轴的运动控制,并在加工过程中实现自动换刀[7-9]。基于上述要求,结合加工中心的机械结构,设计了高速铣削实验台机械结构方案,其机械结构示意图如图1所示。

图1 高速铣削实验台机构示意图

主轴系统:实验台的主轴采用内装式电主轴,电主轴的最高转速是20 000 r/min,功率是15 kW。在主轴尾端同轴配置旋转编码器,实现主轴准停功能,并能检测主轴方向和速度。

进给系统:实验台的X、Y、Z轴进给由步进电机驱动滚轴丝杠实现。其中X、Y轴电机实现的是在横、纵两个方向实现快速定位功能。Z轴电机实现的是换刀时主轴回原点及确定切削深度功能。

刀库系统:实验台配备BT30-20圆盘式刀库,刀库容量为20套,刀具中心距410 mm,满刀时刀具最大直径60 mm,刀具最大长度250 mm,最大刀具重量5 kg,整个自动换刀机构由换刀机构、刀库本体和换刀臂组成[10-11]。

1.2 控制结构设计

本实验台不仅要实现主轴电机、多轴进给电机、自动换刀等数控加工功能,还要实现切削力、切削温度检测功能。因此,结合现有实验条件,综合考虑实验灵活性、经济性、扩展性,采用基于以太网通讯下的“HMI+PLC”的控制方案,如图2所示。通过HMI(人机界面)输入实验台的主轴转速、定位坐标、进给距离、换刀号等控制数据,经以太网通讯给PLC来完成实验台数控加工和力、温度检测功能,并实现良好的人机界面交互和数据管理。

图2 集成控制系统工作原理图

2.1 控制核心选取

实验台控制系统采用西门子公司S7-200 SMART ST40小型PLC为控制核心,主要由运动控制系统(步进、变频)、面板操作系统(按钮、开关、刀库选择)、温度和力检测系统(测力仪和热电偶)、HMI人机界面等部分组成,其硬件结构框图如图3所示,其主要功能如下[12-13]:

图3 集成控制系统硬件结构图

系统通信:通过PLC本体集成以太网接口,外接工业交换机实现PC、PLC、HMI自由通信。

电机控制:通过本体集成的4路单相100kHz或2路A/B相50 kHz高速计数输入对编码器脉冲反馈计数,实现主轴电机速度和位置控制;

本体集成的3路100 kHz高速脉冲输出可实现X、Y、Z三轴步进电机运动控制。

模拟量输入/输出:由于本体没有配备模拟量控制单元,因此需外接扩展单元EMA03模拟量模块(2AI/1AO),实现力和温度模拟量输入检测、G120变频器模拟量频率控制。

面板控制:本体集成40路I/O点,可实现面板输入操作的数据采集及系统状态显示输出控制。

2.2 运动控制系统

系统采用S7-200 SMAT ST40晶体管输出类型PLC做步进电机三轴定位控制。选用西门子公司M542步进电机驱动器,驱动器调整完细分后为1600个脉冲旋转一圈,通过丝杠传动,电机每旋转一圈负载位移为2 mm。由于PLC编程软件WIN SMART中配置了运动控制向导功能,系统自动配置了脉冲和方向的接口,只需按规定接口连接相应驱动器和PLC,如图4所示。

图4 步进控制系统接线及硬件组态

根据主轴电机铭牌数据和实验台要求,系统采用西门子G120变频器对主轴电机进行速度和位置控制。其中速度控制既可采用模量输入控制也可采用不同现场总线进行通讯控制,考虑到后续编程调试的难易程度,我们采用模拟量控制变频。因此,需要将G120变频器的模拟量输入端子与PLC模拟量扩展模块的输出端子连接。

与主轴电机同轴配置欧姆龙E6B2-CWZB A/B相输出增量编码器做主轴高速脉冲计数。在WIN SMART中启用高速计数向导功能,设置高速计数HSC0,模式9后,编码器A相和B相自动分配给PLC输入点I0.0和I0.1,如图5所示。由于主轴电机最高转速为30 000 r/min,结合减速比(1∶10) 和编码器线数(500线),通过计算PLC输入点脉冲捕捉频率为2.5 kHz,因此需设置PLC脉冲输入时间0.2 ms。

图5 变频控制系统接线及硬件组态

2.3 力和温度采集系统

分别采用压电式铣削测力仪和自然热电偶法进行切削力和切削温度的测量。测力仪和热电偶采集到的电压信号经相应的滤波和放大后用输入PLC模拟量输入模块。由于两者输出的是电压信号,因此需要找出力、温度与输出电压的关系。采用一元线性回归处理法获得标定系数方程[14],获取电压与力和温度的关系,其中:

式中,a为回归系数,b为回归常量,F为加载力值,U为输出电压值。

结合集成控制系统硬件配置和实验台工艺要求,系统软件总体设计包括HMI应用程序和PLC控制程序两个组成部分。

3.1 HMI应用程序设计

HMI程序主要完成相关加工参数的运行设置、状态显示及数据存储、分析等功能。在WINCC触摸屏软件中,通过I/O变量完成上下位机数据的交换,从而实现内部数据的计算和处理。人机界面设计时,通过变量数据库中定义各变量在画面的控件和命令语言即可使用所定义的变量,触摸屏画面设计如图6所示。

图6 HMI(触摸屏) 画面设计

3.2 PLC程序设计

PLC程序主要实现实验台的运动控制、换刀控制、切削参数检测等功能。PLC程序采用模块化的设计方法,根据系统功能分别编写初始化、报警、点动、回原点、定位、进给等子程序模块,如图7所示。主程序开始执行时,首先调用初始化程序,包括各寄存器复位、电机回原点等功能。然后调用报警子程序,监测实验台初始化后是否存在相应的故障现象。最后按照工艺执行顺序分别调用定位、进给、主轴、刀库控制等子程序。通过定时中断程序来调用切削参数采集子程序,采样周期可以由定时时间予以确定。

图7 PLC主程序流程图

4.1 面板和触摸屏调试

考虑到实验教学的针对性和适用性,我们围绕机电类专业核心实验内容:运动控制和切削检测部分进行安装与调试,系统面板运行和人机界面如图8所示。打开系统总电源,按下启动按钮,分别按下正转、反转、前、后、左、右移动的点动按钮,工作台按照相应的功能运动。下载HMI程序,打开HMI界面,在人机界面中分别输入相应功能参数,点击相应选项后,系统能够按照人机界面输入的参数完成加工运动控制和切削检测功能,且人机界面能够实时显示实验台的加工状态和切削参数。

图8 系统运行界面

4.2 切削功能测试

对切削力和切削温度的实验参数采集分析对高速铣削加工是十分必要的。按照实验设定参数输入背吃刀量ɑp、进给量f、铣削速度vc的数值进行三组高速铣削实验,从上位机HMI导出相应数据并绘制图像(如图9所示)。

图9 切削温度、切削力影响因素

从图像中我们可以看出背吃刀量ɑp、进给量f、铣削速度vc三者与切削力和切削温度具有一定关联。对于切削力而言,当背吃刀量与进给量的增加(减少)会导致切削力增加(减少),且进给量影响因素更大。反之,当切削速度增大(减小),切削力相应地减小(增大),这与切削温度的变化和积屑瘤的产生和消失有一定关联[14]。反观切削温度,当切削速度和进给量增加(减少),切削温度随之上升(降低),且切削速度变化促使切削温度变化显著。但背吃刀量对温度影响较小,这是因为背吃刀量变化时,散热面积和产生的热量亦作相应变化,因此温度上升不明显[15]。因此,上述实验结果也直接验证了切削加工三要素影响切削力和切削温度的理论依据。

利用现有高速铣实验平台硬件条件,设计了基于HMI+PLC实验台集成控制系统,详细介绍了该实验平台在运动控制、换刀控制、检测控制等方面设计与应用,并将当前工业自动化控制热点技术融入实验中。通过系统安装调试,实验台不仅能够实现高速铣实验的自动加工功能,还能对切削力和切削温度进行检测分析,进一步验证切削加工相关理论依据,更提升了学生实验设备改造的创新思维和机电联调的工程应用能力。

猜你喜欢实验台人机界面模拟量基于信号集中监测的轨道电路模拟量报警分析铁道通信信号(2018年12期)2019-01-31一种基于虚拟仪器的电控柴油机实验台的设计电子制作(2017年9期)2017-04-17开放式机电液一体化综合实验台设计湖北文理学院学报(2017年2期)2017-04-16太阳能有机朗肯循环系统性能测试实验台设计搭建制冷技术(2016年3期)2016-12-01CBTC系统车载人机界面的设计与实现铁道通信信号(2016年1期)2016-06-01关于600MW火电机组模拟量控制系统设计和研究电子制作(2016年21期)2016-05-17模糊PID在离合器综合性能实验台中的应用工业设计(2016年11期)2016-04-16CTCS-3级列控车载人机界面的系统设计与实现铁路通信信号工程技术(2015年4期)2015-02-28达人机界面DOP-B10VS511自动化博览(2014年10期)2014-02-28一种通用模拟量及开关量信号采集板卡的设计铁路通信信号工程技术(2014年5期)2014-02-28本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0912/653223.html