【www.zhangdahai.com--其他范文】

韩东亚

(新疆八一钢铁股份有限公司炼钢厂)

近些年,随着国内钢铁产能趋于饱和及市场竞争的不断激烈,如何在钢铁生产制造中降低每一环节的成本成为了各钢铁企业的不懈追求。

众所周知,在炼钢环节中,从产品的质量角度出发,生产过程中会产生一定量的废品铸坯。

例如,连铸浇铸过程中会产生坯头尾,浇铸过程中结晶器液面波动超标产生的铸坯,冶炼过程中因化学元素不合产生的铸坯。

这些废坯都会在炼钢环节进行回收利用,而回收利用的主要途径就是作为废钢加入转炉,从而实现再循环。

为了进一步降低炼钢生产成本,八钢第一炼钢分厂努力寻找出了一种新的途径实现废坯的回收高效利用,并对其产生的效益进行核算,取得了喜人效果。

八钢第一炼钢分厂150t 产线投产于2012 年9月,主要装备倒罐站1 座,KR 搅拌脱硫站1 座,150t顶底复吹转炉1 座,LF 精炼炉1 座,150×150(mm)十机十流合金钢连铸机1 台。

主要生产的钢种占比及废坯量如表1 所示。

表1 八钢150t 产线主要生产钢种占比及废坯产生量

2.1 废坯不同加入方式对金属收得率分析

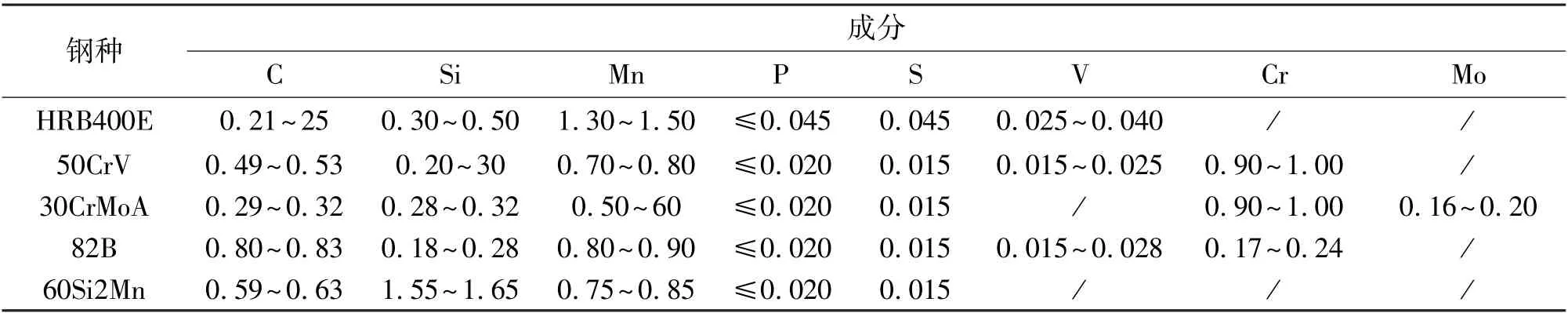

废坯中含有较多的合金元素(钢种成分见表2所示),通过废钢斗加入转炉后,绝大多数合金元素会在吹炼过程中生产氧化物并随炉渣流失。

与此同时,铸坯加入炉内后,在氧化性氛围内,铸坯中的铁元素存在吹损,造成金属流失。

表2 八钢150t 转炉产线主要钢种成分含量 %

从表2 的数据可以看出,各钢种仅合金元素含量占比就达到2%~4%。

在铸坯加入转炉后,依据钢种终点的不同,存在2%~4%的铁元素吹损。

因此,铸坯加入炉内后金属收得率仅为92%~96%。

如选择在转炉出钢结束后,将铸坯加入到盛有钢水的钢包内,金属收得率将有所提高。

因为,转炉出钢过程中,钢水经过脱氧合金化后,钢水中[O]含量一般来说会降低到80×10-6以内,此时将铸坯加入钢包,金属收得率在99.5%以上。

2.2 废坯不同加入方式对合金成本的影响

在不考虑Cu、Mo 等难氧化合金的情况下,加入转炉的合金均存在大量氧化进入炉渣之中,尤其是合金中的C、Si、Mn、V 等元素。

如将废坯直接加入钢水之中,其中的合金元素回收率达到98%以上,能够最大化 的利用其中的合金元素,带来效益。

具体合金成本如表3 所示。

表3 各钢种加入废坯合金成本的变化

2.4 废坯加入对炼钢制造成本的影响

废坯直接加入钢包变为合格铸坯,这个制造过程较正常制造过程省去了由铁水冶炼为钢水的过程。

对于炼钢工序来说,从铁水到钢水的转变的制造成本占到整个制造成本的45%左右,因此废坯加入钢包还带来了制造成本的收益。

经过上述分析,废钢通过直接加入钢包可节约炼钢成本,但是不同钢种废钢加入量还需要进一步核算。

3.1 废坯最佳加入量的核算

废坯在出钢结束加入钢包以后,势必会带来钢水温度的损失。

加入量大时,如钢水温度低于液相线温度,极易导致钢包透气芯不同等生产、质量事故。

因此需要依据钢包到达吹氩站温度确定最优废坯加入量。

以HRB400E 为例,转炉出钢量170t,废坯熔化温度为1510℃,熔化潜热为271. 7kJ/kg,废钢热熔0.70kJ/kg·℃,钢水热熔为0.84kJ/kg·℃,出钢结束后钢水温度为1550℃,常温状态下废钢温度为25℃,则加入1t 废坯吸收的热量为:

Q吸=1000×[(1510-25)×0.70+271.7+(1550-1510)×0.84]=1344800kJ

加入1t 废坯温降为:

Δt=Q吸÷0.84÷171÷1000=9.42℃

即:在HRB400E 钢种上,常温状态下,每加入1t 废坯,钢水温降为9.42℃。

由此,依据LF 炉初始温度要求可分别计算出其余钢种的废坯最佳加入量。

如表4 所示。

表4 各钢种废坯最佳加入量计算表

3.2 废坯加入对LF 精炼电耗成本分析

废坯加入钢包后造成的温度损失需要采用电耗进行补偿。

因此,废坯加入对成本造成的影响必须考虑精炼电耗的升高。

依照八钢150t 产线LF 炉精炼炉目前工况,电耗单价为0. 42 元/kW·h,在170t 钢水量情况下,每送电1min 耗电量为330kW·h,可提升温度4℃。通过核算,可以得出各钢种在LF 炉造成电耗成本的增加。

具体增加成本如表5 所示。

表5 各钢种加入废坯后LF 炉电耗成本核算

3.3 废坯直接加入钢包整体收益分析

通过核算,将废坯直接加入钢包较以废钢形式加入转炉,可取得一定经济收益。

具体收益如表6所示。

表6 废坯最优加入量下的成本收益

通过核算可以看出,通过铸坯加入钢包,在不同钢种上可带来4.85~9.18 元/t 的综合收益。

在实际生产过程中,150t 转炉产线首先要做的是将生产过程中出现的废坯进行分类堆放、标记、收集。

第二,为了达到废坯中合金元素的最大化利用,在钢种计划下达后,会在废坯中选择同钢种或成分接近钢种运送至精炼跨列制定地点。

第三,在转炉出钢结束后,加入废坯前必须对钢水进行测温作业,通过钢水实际温度,确定最优废坯加入量。第四,将钢坯加入到钢包中,进入LF 精炼炉冶炼。

通过对不同方式废坯加入下金属收得率、合金成本等因素分析,最终确定采用废坯直接加入钢包的方式可大大节约炼钢成本,同时对不同废坯加入钢包最优加入量进行了核算,结论如下:

(1)在炼钢厂内部,废坯循环方式的不同直接影响其带来的经济收益,采用废坯直接加入钢包的方式进行循环利用为最佳方式。

(2)采用废坯直接加入钢包的方式进行循环利用,从铸坯的金属收得率、合金、制造成本三方面带来收,核减此方式消耗的电能后,仍可以得到4.85~9.18 元/t 的收益,降本幅度明显。

猜你喜欢 八钢钢种钢包 钢包透气水口座砖吹氩冶金技术开发与应用山东冶金(2022年2期)2022-08-08SPHC钢种转炉冶炼的生产实践山东冶金(2022年3期)2022-07-19八钢公司发明专利新疆钢铁(2021年1期)2021-10-14热连轧带钢边部组织对于边部翘皮缺陷的影响重型机械(2020年4期)2020-06-29关于钢种用Cr、Ti系 代替B 系后发生变化的总结中国金属通报(2019年5期)2019-07-11提高LF炉精炼钢包使用寿命的方法铸造设备与工艺(2016年5期)2016-11-26采用通用焊接工艺参数焊接不同钢种钢轨的试验研究铁路技术创新(2016年2期)2016-05-26八钢公司发明专利新疆钢铁(2016年3期)2016-02-28钢包铝镁碳砖的研制与应用安徽冶金科技职业学院学报(2015年3期)2015-12-02八钢公司发明专利新疆钢铁(2015年2期)2015-11-07本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0913/653514.html