【www.zhangdahai.com--其他范文】

何熙,董瑞,马琳,韩云燕,凡明锦

(宝鸡文理学院 化学化工学院 陕西省植物化学重点实验室,陕西 宝鸡 721013)

随着工业的飞速发展,人类社会对润滑剂的需求量越来越大.润滑剂在使用过程中因泄露、溅射和失效废弃等原因不可避免被排放到环境中,对环境将造成严重危害.随着人类环保意识的不断增强,润滑剂的环保性越来越受到人们的重视[1].由于传统的矿物油润滑剂使用性能优越,价格低廉,目前仍占据着市场主导地位,但矿物油是一类复杂的碳氢混合物,对自然环境有较为严重的污染性.并且,此类润滑油不易降解,失效废弃后,会对生态环境造成巨大负担[2-5].有研究表明,大部分矿物油润滑剂的降解率一般都不超过40%[6-8],这一特性使其应用范围受到越来越多的限制.因此,发展新型高性能合成润滑油已是大势所趋.

合成润滑油是指为适用现代润滑系统在苛刻工况条件下的运行需求,采用特定的化学反应,进行分子重组和结构设计而得到的一类润滑油.与传统矿物润滑油相比,合成润滑油一般能够表现出更高的黏温性能、更好的低温流动性、更低的蒸发损失率以及优异的润滑性能[9-13].合成酯类润滑油是合成润滑油的主要类型之一,可通过有机酸和醇在催化剂的作用下发生酯化反应获得.合成酯类润滑油分子的高度可设计性为其满足日渐严苛的润滑油性能要求提供了可能.人们可通过设计不同结构特征的合成酯分子来获得满足不同使用工况条件要求的润滑油[14-25].与成分复杂的矿物润滑油以及其他合成润滑油相比,合成酯类润滑油还具有很多独特的优势,如:较低的生态毒性和良好的可降解性.近年来,人们在新型合成酯润滑油的开发方面进行了大量尝试.Sharma等[26]以天然可再生的菜籽油为原料,对菜籽油中的不饱和键进行环氧化再开环及酰基化,最终得到生物基酯类润滑油.研究表明所合成的生物基酯类油与单纯的开环菜籽油相比具有更好抗氧化性及低温流动性,同时,所合成的生物基酯类油也表现出较好减摩抗磨性能.Zulkifli等[27]以棕榈油甲酯为原料,利用酯交换法合成两种多元醇酯(季戊四醇酯及三羟甲基丙烷酯),研究发现所合成的酯类润滑油由于增加了脂肪酸的链长使得吸附膜的厚度增加,酯基数量的增加提高了润滑油分子的抗剪切能力,因此所合成的润滑油具有良好的减摩抗磨性能.并且,此类润滑油来源于棕榈油,具有更好的环境相容性.

本文中,作者以二硫代二苯甲酸为原料通过酯化反应设计并合成了含S元素功能化的酯类润滑油,目的在于将活性元素S引入酯类油分子中,从而获得具有高氧化安定性和热稳定性的多功能合成酯类润滑油.

1.1 Phe-S-Ci8的合成

将二硫代二苯甲酸与异辛醇以1:6的摩尔比混合,加入质量分数为12%的对甲苯磺酸做催化剂,于130 ℃反应4 h.得到的反应粗产物经过水洗和干燥后减压蒸馏除去未反应的异辛醇,再经柱色谱法进行分离纯化,得到目标产物二硫代二苯甲酸二异辛酯 (Phe-SCi8),反应方程式如图1所示.

Fig.1 The synthesis of Phe-S-Ci8 and the structures of the reference samples 图1 Phe-S-Ci8的合成及参照样的结构式

1.2 Phe-S-Ci8的结构表征

采用美国Agilent Technologies Inc公司生产的核磁共振波谱仪(Agilent 400 MR),以CDCl3为溶剂、TMS(四甲基硅烷)为内标(1H NMR和13C NMR)对目标产物的结构进行表征.

1.3 Phe-S-Ci8黏度及热稳定性测试

采用奥地利Anton paar公司生产的全自动运动黏度仪(SVM 3000)根据标准STAM D7024-2012对参照样和Phe-S-Ci8在40 ℃和100 ℃下的运动黏度进行测量,并计算出黏度指数.采用德国NETZSCH公司生产的同步热分析仪(STA449F3)对参照样和Phe-S-Ci8的热稳定性进行测试,测试在氮气气氛下进行,升温速率为10 ℃/min,测试温度区间为25~600 ℃.

1.4 Phe-S-Ci8的倾点与闪点测试

使用美国Lawler公司生产的倾点测试仪(DR4-22L),根据ASTM D97-09标准对Phe-S-Ci8和参照样的倾点进行测试,结果精确度为±3 ℃.使用英国Stanhope-seta公司生产的闪点测试仪(82000-0),根据ASTM D3828-09标准对Phe-S-Ci8和参照样的闪点进行测试.

1.5 Phe-S-Ci8的氧化安定性测试

使用英国Stanhope-seta公司生产的润滑油氧化安定性测试仪(15200-5),参照ASTM D 2272-09标准对Phe-S-Ci8和参照样的氧化安定性进行测试.具体操作为在样品瓶中依次加入50±0.5 g样品、5 mL的去离子水和催化铜线圈.使用氧气对氧弹进行气体置换,重复3次,确保弹体内的空气完全被氧气置换.充入620 kPa的氧气后将氧弹置于150 ℃的油浴里,开始测试,当弹体内气压从最大值下降175 kPa后,测量结束,仪器自动记录时间,此时间为润滑油的氧化寿命.

1.6 Phe-S-Ci8的腐蚀性测试

铜片腐蚀试验按照ASTM D 130标准进行,所采用标准铜片的尺寸为长,宽,高10 mm×10 mm×1 mm.将抛光、清洗后的铜片浸没于样品中,在150 ℃鼓风干燥箱中放置3 h后冷却至室温,将样品取出,清洗干净,观察表面形貌.

1.7 Phe-S-Ci8的摩擦磨损性能测试

采用德国Optimol公司生产的微动摩擦磨损试验机(SRV-Ⅴ)对Phe-S-Ci8和参照样的摩擦学性能进行评价.试验上试球为AISI 52100轴承钢球(直径10 mm、硬度700~800 HV),下试盘为ZQSn 663铜盘(直径24 mm、厚度7.9 mm、硬度140~160 HV)和2024铝盘(直径24 mm、厚度7.9 mm、硬度140~170 HV).测试前,依次用400、800和1500目碳化硅砂纸将下试盘表面打磨平整,用无水乙醇清洗干净.在温度为25 ℃、载荷为100 N、频率为25 Hz、振幅为1 mm的条件下进行摩擦学性能测试,测试持续时间为30 min.测量结束后使用美国Bruker公司生产的三维轮廓仪(NPFLEX)对磨斑表面形貌进行扫描并计算出磨损体积.

1.8 磨斑表面分析

通过同步热分析仪(Thermogravimetry,TG,STA44 9F3,NETZSCH,德国)对润滑剂的热稳定性能进行测试.使用扫描电子显微镜(scanning electron microscope,SEM,Quanta250EFG,FEI,美国)观察磨斑表面形貌.采用美国Therom Fisher公司生产的X射线光电子能谱仪(XPS)分析下试盘上磨斑表面特征元素的存在状态,推断可能的润滑机理.测试采用激光源为Al-Ka、测试电压为15 kV、功率为225 W、输出角度为0 ℃、分辨率为0.3 eV和以内标为C 1s峰(284.8 eV)的结合能.

2.1 结构表征

Phe-S-Ci8:1H NMR (400 MHz,CDCl3)δ8.02-8.07(m,2H),7.74-7.70 (m,2H),7.44-7.35 (m,2H),7.25-7.21(m,2H),4.38-4.26 (m,4H),1.81-1.72 (m,2H),1.60-1.27(m,16H),0.99-0.89 (m,12H).13C NMR (100 MHz,CDCl3)δ167.03,140.81,133.34,131.76,128.19,126.30,125.86,68.32,39.37,31.05,29.43,24.47,23.41,14.46,11.52.

2.2 理化性质

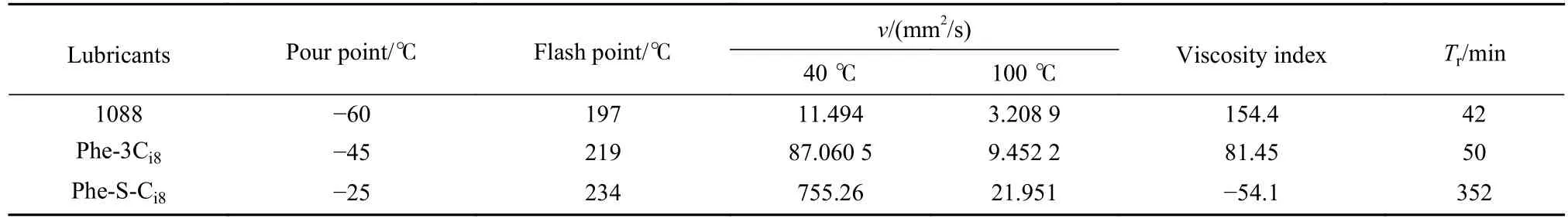

闪点是润滑油蒸汽和外界空气形成混合气体与火焰接触时发生闪火并立刻燃烧的最低温度,闪点的高低代表的是润滑油在使用、存储和运输过程中安全性的高低,闪点是评价润滑油安全性的重要指标之一.由表1的数据可知,Phe-S-Ci8的闪点为234 ℃,显著高于偏苯三酸三异辛酯(Phe-3Ci8,219 ℃)和1088 (197 ℃)的闪点.与参照样相比,Phe-S-Ci8具有较高闪点的主要原因可能是Phe-S-Ci8具有更多的芳环,芳环间的ππ堆积作用使得Phe-S-Ci8分子间作用力增加,从而降低Phe-S-Ci8的挥发性,因此Phe-S-Ci8具有更高的闪点[28].

表1 Phe-S-Ci8和参照样的倾点、闪点、运动黏度、黏度指数及氧化寿命Table 1 Pour point,flash point,40 ℃ and 100 ℃ kinematic viscosity (v),viscosity index and rotating bomb oxidation time (Tr) of Phe-S-Ci8 and the reference sample

倾点是润滑油在测试条件下能够流动的最低温度,倾点的高低反映了润滑油的低温流动性能的优劣,倾点越低,油品的低温流动性越好.由表1所列数据可以看出,Phe-S-Ci8倾点为−25 ℃,高于Phe-3Ci8(−45 ℃)和1088 (−29 ℃)的倾点.Phe-S-Ci8较高的倾点可能与分子中的芳环有关,芳环间的π-π堆积效应使润滑油分子排列更为紧密,宏观表现为润滑油倾点的升高[29-31].

运动黏度(v)是指当润滑油受到相对运动外力时分子所产生内部摩擦的量度.黏度是评价润滑油性能的重要参数之一,润滑油需要合适的黏度才可以在摩擦界面形成强度较高的油膜,从而起到有效的减摩抗磨作用.黏度指数指润滑油黏度受温度变化影响的大小.Phe-3Ci8、1088与Phe-S-Ci8在40 ℃时的运动黏度大于100 ℃的运动黏度,随着温度的上升润滑油的黏度明显下降(表1).由表1数据不难发现,随着润滑油分子中芳环数量的增加,润滑油的黏度也随之增大,相反其黏度指数随之减小.Phe-S-Ci8之所以具有较高的黏度和较低的黏度指数与其分子中引入的芳环结构有关.芳环间的π-π堆积作用使得润滑油分子间作用力增大,黏度随之增大.而这种π-π堆积作用是一种弱相互作用,受外界温度变化影响比较大,因此其表现出黏度指数较小的现象[32-35].

氧化安定性是指润滑油在氧气环境及金属催化下抗氧化变质的能力.从表1中数据可以看出,Phe-SCi8的氧化寿命为352 min,远高于1088 (42 min)和Phe-3Ci8(50 min),表明Phe-S-Ci8的氧化安定性要显著优于1088和Phe-3Ci8.Phe-S-Ci8之所以具有较高的氧化安定性与其分子中的硫醚键有关,Phe-S-Ci8中的硫醚键可以分解氧化过程中产生的氢过氧化物,从而改变氧化历程,提高油品的氧化安定性,并且Phe-S-Ci8分子中芳环与酯基形成p-π共轭体系也能大大提升样品稳定性从而使样品有更好的氧化安定性[36].

2.3 热稳定性

热稳定性是指润滑油在高温条件下发生化学反应或分解的难易程度.热稳定性是评价润滑油性能的重要指标,它体现了润滑油在高温下的稳定情况,热稳定性较差的润滑油在高温环境下分解将导致减摩抗磨性能下降.图2所示为Phe-S-Ci8与参照样的热重曲线图.由图2可以看出,Phe-S-Ci8大约在270 ℃开始分解,325 ℃左右分解完全.而参照样Phe-3Ci8在250 ℃左右开始分解,275 ℃左右分解完全;

1088在231 ℃左右开始分解,270 ℃左右分解完全.以上数据表明,Phe-S-Ci8的热稳定性要显著高于参照样Phe-3Ci8和1088.Phe-S-Ci8热稳定性的提升主要归因于:一方面,Phe-S-Ci8的分子量较参照样大;

另一方面,Phe-S-Ci8分子中含有芳环与硫元素形成的p-π共轭体系,该共轭体系提高了分子的稳定性[37-39].

Fig.2 TG analysis results of Phe-S-Ci8 and the reference samples图2 Phe-S-Ci8与参照样的热重曲线图

2.4 腐蚀性

腐蚀性是评价润滑油基础性能的重要指标之一,润滑油腐蚀性的大小将直接影响润滑油的减摩抗磨性能.试验中,我们根据ASTM D 130标准对三种酯类润滑油进行腐蚀性评价,试验结果如图3所示.图3(a)所示为新抛光铜片的表面形貌照片,图3(b~d)所示分别为浸没在1088、Phe-3Ci8、Phe-S-Ci8中的铜片表面形貌照片.通过对比可以发现,经过腐蚀试验后,铜片颜色由亮红色[图3(a)]转为浅褐色[图3(b)],浸没在Phe-3Ci8中的铜片颜色略微泛黄,浸没在Phe-S-Ci8中的铜片颜色由亮红色转为褐色.因此,可以判断1088、Phe-3Ci8和Phe-S-Ci8对铜片的腐蚀依次增大.Phe-S-Ci8之所以腐蚀性更强是由于分子中引入了活性硫元素,硫元素对有色金属有较强的腐蚀性.

Fig.3 The photographs of the copper strips used in the corrosion tests: (a) new polished copper strip,(b~d) are the copper strips immersed in 1088,Phe-3Ci8 and Phe-S-Ci8 图3 铜片腐蚀试验照片:(a)新抛光的铜片;

(b~d)分别为浸没在1088、Phe-3Ci8和Phe-S-Ci8中的铜片

2.5 摩擦学性能

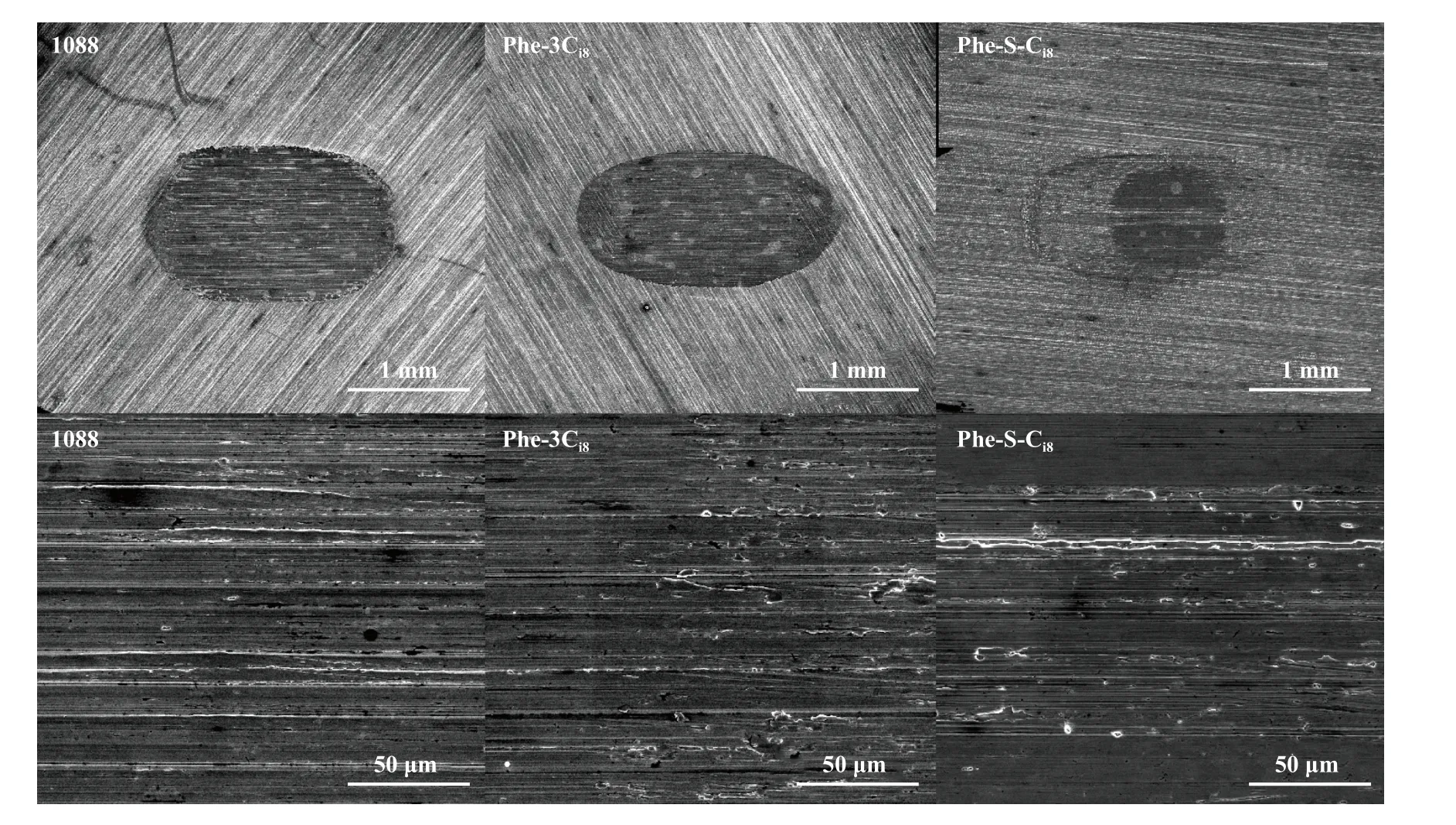

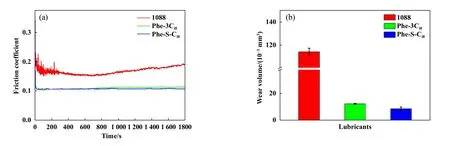

图4所示为Phe-S-Ci8和参照样作为钢/铜摩擦副润滑剂的减摩抗磨性能数据.由图4(a)所示摩擦系数图可以看出,与参照样1088相比,Phe-S-Ci8具有平稳且较低的摩擦系数(约为0.104).Phe-S-Ci8的摩擦系数略高于参照样Phe-3Ci8,这可能是因为Phe-S-Ci8的运动黏度较大,因而显示出较高的摩擦系数.由图4(b)所示磨损体积数据可知,经Phe-S-Ci8润滑后的铜下试样的磨损体积与参照样润滑后的铜下试样的磨损体积相比要略小一些,表明Phe-S-Ci8减磨性能要优于两种参照样.总体而言,Phe-S-Ci8作为钢/铜摩擦副润滑剂的润滑性能要略优于参照样Phe-3Ci8和1088.

Fig.4 Tribological properties of Phe-S-Ci8 and reference sample as steel/copper friction pair lubricants: (a) friction coefficient;(b) wear volume 图4 Phe-S-Ci8与参照样作为钢/铜摩擦副润滑剂的摩擦学性能:(a)摩擦系数;

(b)磨损体积

图5所示为经Phe-S-Ci8和参照样润滑后的铜盘磨斑表面形貌的SEM照片.由图5可以看出,三种润滑油润滑的铜盘磨损行为是磨粒磨损为主并伴随着轻微的黏着磨损,经1088润滑后的下试样磨斑最为明显,其表面存在较深的犁沟.经参照样Phe-3Ci8润滑后的下试样磨斑较浅,但其表面也存在较为明显的犁沟.相反,经Phe-S-Ci8润滑后的下试样磨斑较浅,其表面只存在轻微的犁沟.

图6所示为Phe-S-Ci8和参照样作为钢/铝摩擦副润滑剂的摩擦系数及磨损体积图.由图6(a)可以看出,与参照样相比,Phe-S-Ci8具有更低且更平稳的摩擦系数(摩擦系数保持在0.106左右)曲线.且随着摩擦过程的进行,Phe-S-Ci8的摩擦系数有略微降低的趋势.由图6(b)可以看出,经Phe-S-Ci8润滑后铝下试样的磨损体积明显小于经参照样润滑后铝下试样的磨损体积.综上所述,Phe-S-Ci8作为钢/铝摩擦副润滑剂,润滑性能优于两种参照样.

图7所示为经Phe-S-Ci8和参照样润滑后的下试样铝盘磨斑表面形貌的SEM照片.由图7可以发现1088与Phe-3Ci8的磨损行为以磨粒磨损为主,Phe-S-Ci8的磨损行为主要以黏着磨损为主.通过对比磨斑大小发现经Phe-S-Ci8润滑后的下试样磨斑较浅且磨斑直径较小,磨斑表面犁沟较浅.其中1088润滑后的下试样磨斑直径最大,其表面有很深的犁沟;

而经Phe-3Ci8润滑后的下试样磨斑的直径较小,其表面犁沟深度、宽度较1088的磨斑表面有所降低.

Fig.5 SEM micrographs of the abraded surface of the lower sample copper disk after Phe-S-Ci8 lubrication and reference sample lubrication图5 经Phe-S-Ci8和参照样润滑后的下试样铜盘磨斑表面形貌的SEM照片

Fig.6 Tribological properties of Phe-S-Ci8 and reference sample as steel/aluminum friction pair lubricants: (a) friction coefficient;(b) wear volume图6 Phe-S-Ci8与参照样作为钢/铝摩擦副润滑剂的摩擦学性能:(a)摩擦系数;

(b)磨损体积

Fig.7 SEM micrographs of the abraded surface of the lower sample aluminum disk after Phe-S-Ci8 lubrication and reference sample lubrication图7 经Phe-S-Ci8和参照样润滑后的下试样铝盘磨斑表面形貌的SEM照片

Fig.8 Variable load test of Phe-S-Ci8 and reference sample on friction pair: (a) steel/copper;(b) steel/aluminum图8 Phe-S-Ci8与参照样在摩擦副上的变载测试:(a)钢/铜;

(b)钢/铝

图8所示为三种润滑油在钢/铜、钢/铝摩擦副不同载荷下的摩擦系数.由图8(a)可以看出,三种润滑油作为钢/铜摩擦副的润滑剂时,Phe-S-Ci8在变载条件下始终保持极为稳定的摩擦系数直至试验结束(1 250 N),而参照样1088及Phe-3Ci8分别在600和900 N时出现摩擦系数突增的现象,达到承载极限.因此,Phe-S-Ci8作为钢/铜摩擦副的润滑剂表现出显著优于参照样的极压承载能力.通过图8(b)可以看出,Phe-S-Ci8作为钢/铝摩擦副的润滑剂,在200 N时摩擦系数出现突增的现象,而参照样1088及Phe-3Ci8在100和150 N时分别出现摩擦系数突增的现象.因此,Phe-S-Ci8作为钢/铜和钢/铝摩擦副润滑剂均表现出了优于参照样的极压承载能力.

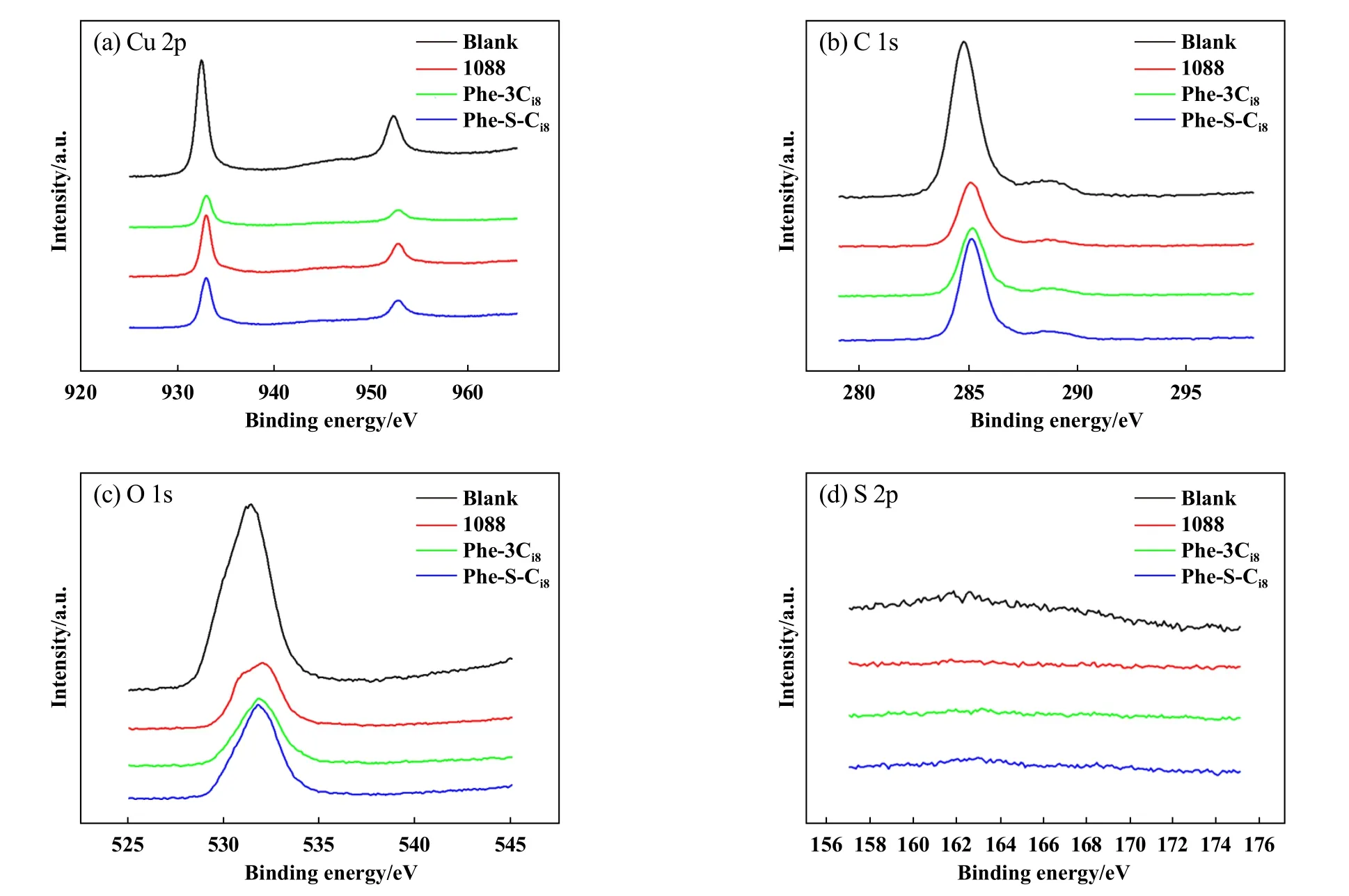

为进一步探究Phe-S-Ci8的减摩抗磨作用机理,采用X-射线光电子能谱仪(XPS)对摩擦试验下试样磨斑表面的元素状态进行了表征,结果如图9和图10所示.由图9可以看出,经Phe-S-Ci8和参照样Phe-3Ci8、1088润滑后下试样磨斑的O 1s谱在529.7~532.7 eV处有较为明显的峰,可能为含有C-O、C=O基团的化合物或金属氧化物的特征峰.在Cu 2p谱图中,结合能在952.5和932.4 eV处有较为明显的峰,对应的可能为CuO和CuO2.结合Cu 2p谱和O 1s谱可以判断,在下试样磨斑表面形成了以金属氧化物为主要成分的氧化膜.但由于未经任何润滑剂润滑的铜摩擦副表面(Blank,新打磨的铜块表面)也形成了1层组成类似的氧化膜,因此,无法判断该氧化膜是来源于摩擦表面与空气中氧气的反应还是与酯类油的反应.另一方面,经不同润滑剂(Phe-S-Ci8和参照样Phe-3Ci8、1088)润滑后的下试样磨斑表面的氧化层组成没有明显差异,但这三种酯类润滑油的减摩抗磨性能明显不同.因此,可以认为该氧化层的生成不是Phe-S-Ci8使钢/铜摩擦副具有较好减摩抗磨性能的主导因素.由图9可以看出,Phe-S-Ci8润滑后下试样磨斑上未检测到明显的S 2p特征峰,说明该磨斑表面除发生氧化反应生成氧化层以外并未发生其他摩擦化学反应而生成摩擦化学反应膜.基于以上数据,我们可以推测Phe-S-Ci8在铜摩擦副上的减摩抗磨性能主要归因于润滑剂分子在摩擦副表面的物理吸附作用.Phe-S-Ci8分子中芳环的π-π共轭可以使润滑油分子更好的吸附在金属表面形成更稳定的吸附膜,这可能是Phe-S-Ci8作为钢/铜摩擦副的润滑剂具备较好减摩抗磨性能的主要因素.

Fig.9 XPS spectra on the surface of copper disk: (a) Cu 2p;(b) C 1s;(c) O 1s;(d) S 2p图9 铜盘磨斑表面XPS谱图:(a) Cu 2p;

(b) C 1s;

(c) O 1s;

(d) S 2p

Fig.10 XPS spectra on the surface of aluminum disk: (a) Al 2p;(b) C 1s;(c) O 1s;(d) S 2p图10 铝盘磨斑表面XPS谱图:(a) Al 2p;

(b) C 1s;

(c) O 1s;

(d) S 2p

由图10可知,经三种酯类油润滑后下试样磨斑的O 1s谱在529.7~532.7 eV处有较为明显的峰,可能为含有C-O、C=O、S=O基团的化合物或金属氧化物的特征峰.Al 2p谱图中在74.3及74.5 eV处具有明显的峰,对应的化合物可能为Al2O3.通过O 1s和Al 2p谱我们可以判断在磨斑表面生成了以金属氧化物为主的氧化层,但由于未经润滑剂润滑的铝摩擦副表面(Blank,新打磨的铝块表面)也形成了相同的金属氧化层,因此,无法判断该金属氧化层来源于摩擦表面与空气中氧气的反应还是与酯类油的反应.此外,经不同润滑剂(Phe-S-Ci8和参照样Phe-3Ci8、1088)润滑后的下试样磨斑表面的氧化层组成没有明显差异,但三种酯类润滑油的减摩抗磨性能具有很大差别.因此,可以判断金属氧化膜的生成不是Phe-S-Ci8使铝盘上摩擦学性能优良的主导因素.从S 2p的结合能谱图可以看到,Phe-S-Ci8润滑后的下试样磨斑在结合能为163.5和168.7 eV处有较为明显的峰,163.5 eV处的峰主要为硫醇和硫醚类物质的特征峰,而结合能在168.7 eV处的峰主要为含S=O官能团物质的特征峰[40].由此可以推断,在摩擦过程中,经Phe-S-Ci8润滑的摩擦副表面与Phe-S-Ci8发生了摩擦化学反应,正是因为在摩擦副表面生成了以硫氧化合物为主要成分的摩擦化学反应保护膜使得Phe-S-Ci8在钢/铝摩擦副上表现出优良的减摩抗磨性能.基于以上数据分析,我们可以推断在钢/铝摩擦副上Phe-S-Ci8与参照样相比减摩抗磨性能更加突出的主要原因是在摩擦过程中发生的摩擦化学反应和物理吸附膜的共同作用.

以具有特殊双硫醚结构的二硫代二苯甲酸与异辛醇为原料合成了目标酯类润滑油Phe-S-Ci8,并以Phe-3Ci8与1088为参照样,研究了其物理化学性质和摩擦学性能测试结果如下:

a.与参照样相比,Phe-S-Ci8中的双硫醚结构使得Phe-S-Ci8本身具有减慢和阻碍氧化反应的作用,因此,Phe-S-Ci8表现出更好的氧化安定性及热稳定性.

b.Phe-S-Ci8作为钢/铜、钢/铝摩擦副的润滑剂,均表现出优于参照样的极压承载能力.

c.Phe-S-Ci8作为钢/铜摩擦副的润滑剂,无法起到较好的抗极压效果原因可能是Phe-S-Ci8无法在铜合金表面生成化学反应膜,作为钢/铝摩擦副的润滑剂,Phe-S-Ci8与参照样相比表现出抗极压性能.

d.通过对磨斑表面元素进行分析发现,Phe-S-Ci8在钢/铜摩擦副间的减摩抗磨性主要归因于润滑剂分子在摩擦副表面形成物理吸附膜及Phe-S-Ci8高黏度的协同作用.Phe-S-Ci8在钢/铝摩擦副上减摩抗磨性能主要归因于Phe-S-Ci8与摩擦界面间的化学反应与物理吸附膜的共同作用.

猜你喜欢抗磨性磨斑酯类触摸屏保护膜抗磨性能研究玻璃(2023年1期)2023-02-13润滑油四球抗磨损性能研究润滑油(2022年2期)2022-04-18基于双极值滤波和边界细分的磨斑图像分割算法北华大学学报(自然科学版)(2021年2期)2021-05-07纳米WS2和TiN对GCr15钢摩擦磨损性能的影响*润滑与密封(2019年7期)2019-08-02远志炮制过程中6种寡糖酯类成分转化机制中成药(2018年8期)2018-08-29四球法区分舰船汽轮机油抗磨性研究石油炼制与化工(2018年8期)2018-08-03硝酸酯类药物的耐药及临床对策中国医药指南(2017年3期)2017-11-13青菜对邻苯二甲酸酯类物质的积累和代谢初探上海农业学报(2017年3期)2017-04-10酯类微乳液的相变过程中电导率和黏度分析中国塑料(2016年11期)2016-04-16二烷基二硫代磷酸锌与油溶钼复合抗磨抗氧性研究润滑油(2015年5期)2015-11-05本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0917/655788.html