【www.zhangdahai.com--可行性研究报告】

李书华,吴钇陶,吴宗扬,贝 璟,汪永嘉,张代胜

(合肥工业大学 汽车与交通工程学院, 合肥 230009)

在电动汽车规模效益的推动下,动力电池市场规模高速增长,截止2021年底,全球动力电池装机量约296.8 GWh,较2020年增加了102.18%[1]。作为一种先进的储能媒介,锂离子电池有着极高的能量密度[2],但这也带来了很大的安全隐患,如热失控问题[3]。热滥用、电滥用和机械滥用[4]都可能会引发热失控,一旦热失控在电池组内被触发,电芯会迅速释放出大量热量,这往往会产生多米诺骨牌效应,导致周围相邻的电芯被触发热失控,最终导致严重的事故[5-6]。

中国大学生电动方程式汽车大赛动态赛事异常激烈,比赛过程中赛车放电功率较大,电池内部温度变化比普通乘用车更剧烈。赛车座舱狭小拥挤,一旦发生热失控事故,热量会迅速蔓延至全车[7],大大增加车手的逃生难度。因此,探究热失控蔓延机制,研究针对FSEC赛车电池包的热阻隔方法具有重要意义。

国内外学者对动力电池的热失控行为开展了大量的研究,并取得良好的进展。常见的电池热管理系统有风冷、液冷[8]以及利用相变材料的相变热特性起到蓄热作用的冷却方式[9]。空气冷却系统的散热能力较液冷系统有相当的局限性,现有的针对电池热失控的热管理方法的研究,主要基于液冷,并辅以相应的隔热蓄热材料,如石墨烯材料[10],相变材料。Wang等[11]设计了一种将热管和冷却水结合热管理系统,该系统对热失控的传播起到了良好的控制作用。Xu等[4]提出一种基于迷你流道的液冷热管理系统,该系统虽然不能阻止单个电芯热失控发生,但是能在液体大流速下阻止相邻电芯的热蔓延。Wilke等[12]设计了一种基于相变材料的被动式热管理系统,该系统在电芯发生热失控的情况下,能很好地控制热失控传播,将相邻的电池保持在安全的温度范围。

FSEC赛车动力电池箱内部构造紧凑,可改造的空间极小,能定制化形状的相变材料可用于填充电芯间的空隙,配合冷却板能储存电芯热失控释放的大量热量,并延缓甚至阻断热量向相邻电芯蔓延,延长FSEC电池组完全热失控的时间,给赛车手争取足够的逃生时间,提高FSEC赛车的安全性能。

本文以合肥工业大学FSEC赛车动力电池包为研究对象,在电芯之间加入基于相变材料的蓄热薄片,采用数值仿真的方式研究其热防护特性,并分析不同因素对该蓄热薄片热防护效果的影响。

本文研究的FSEC动力电池模组由12个电芯组成,采用的连接方式为3s4p,如图1所示,电芯规格参数见表1。

1.顶部支架; 2.隔板; 3.电芯; 4.蓄热翅片; 5.底部支架; 6.液冷板

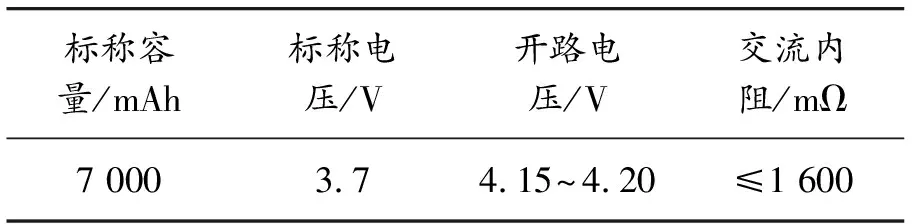

表1 电芯规格参数

1.1 几何描述

图1(a)为本文提出的一种基于无机水合盐的高温相变材料[13]蓄热翅片结构,用于抑制电池模组热蔓延。蓄热翅片呈U型槽结构,厚度为1 mm,高度与电芯等高,可从3面包裹电芯,电池模组底部为一液冷板6。

选取某大学生电动方程式赛车软包电池作为研究对象,单体电芯3容量为7 Ah,尺寸为122.5 mm×42 mm×10.7 mm。为阐述方便,对12个电芯从(1,1)至(3,4)进行命名,如图1(c)所示。数值模型中所涉及材料的热物性参数见表2。

表2 热物性参数

1.2 电池热失控模型

电池的温度T随时间t变化的公式为式(1)[14]。

(1)

(2)

电池内部的净产热功率Q(t)可以通过式(3)计算,式中:Qchem(t)为化学反应产热功率,Qele(t)示电能释放时的产热功率,Qh(t)为电芯与周围环境的热交换功率。

Q(t)=Qchem(t)+Qele(t)-Qh(t)

(3)

化学反应产热功率Qchem(t)由5个部分组成[14],分别为SEI膜分解时的产热功率QSEI(t),失去SEI膜后,负极嵌入锂与电解质反应时的产热功率Qne(t),隔膜熔化时的吸热功率Qsep(t),电解质分解时的产热功率Qele(t),正极材料分解时的产热功率Qpe,即式(4)。

Qchem(t)=QSEI(t)+Qne(t)+Qsep(t)

+Qele(t)+Qpe

(4)

其中,SEI膜分解时的产热功率QSEI(t)由式(5)(6)计算。

(5)

(6)

负极产热功率Qne(t)由式(7)(8)计算。

(7)

(8)

隔膜熔化时的吸热功率Qsep(t)由式(9)(10)计算。

(9)

(10)

正极材料分解时的产热功率Qpe(t)由式(11)(12)计算。

(11)

(12)

式中,Qpe(t)由Qpe,1(t)和Qpe,2(t)组成,式(11)(12)中的x为1、2。

电解质分解时的产热功率Qele(t)由式(13)(14)计算得:

(13)

(14)

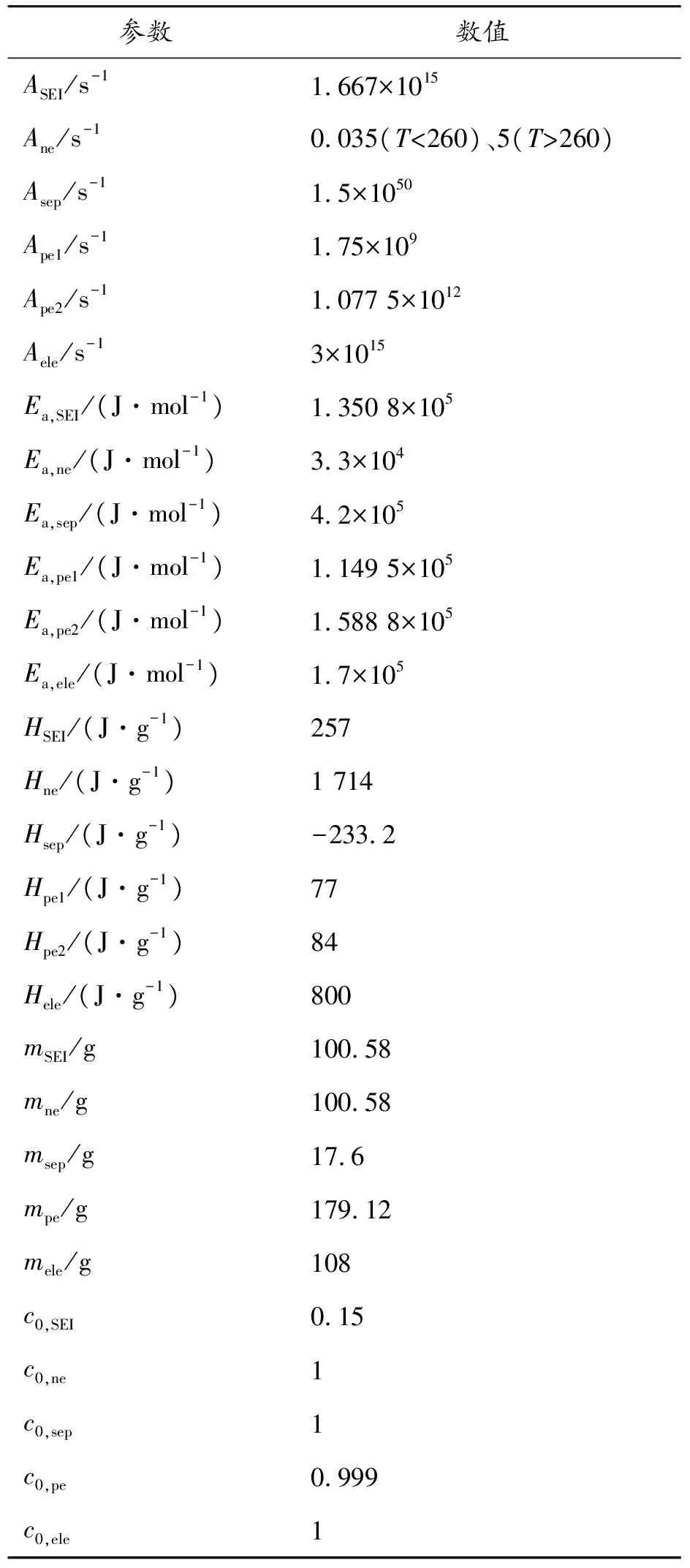

式(5)—(14)中涉及的化学反应生成焓Hx,反应活化能Ea,x,前向因子Ax,反应物质量mx,反应物归一化浓度初始量c0,x见表3[14]。

表3 热失控副反应参数

1.3 边界条件

利用COMSOL Multiphysics软件建立电池模组热失控模型,所有电芯SOC为100%,电芯(2,2)模拟加热触发热失控。环境温度设置为20 ℃,对流换热系数h为17 W/(m2·K),加热功率为100 W,直到电芯触发热失控。

对几何模型进行网格无关性验证及时间步无关性验证得,在网格数从481 793增加到862 981,电芯的最高温度相差不到1%,时间步从0.5 s缩短到0.1 s,电芯的最高温度相差不到0.7%,为节省计算资源,采用网格数481 793,时间步0.5 s计算。

1.4 数值仿真模型验证

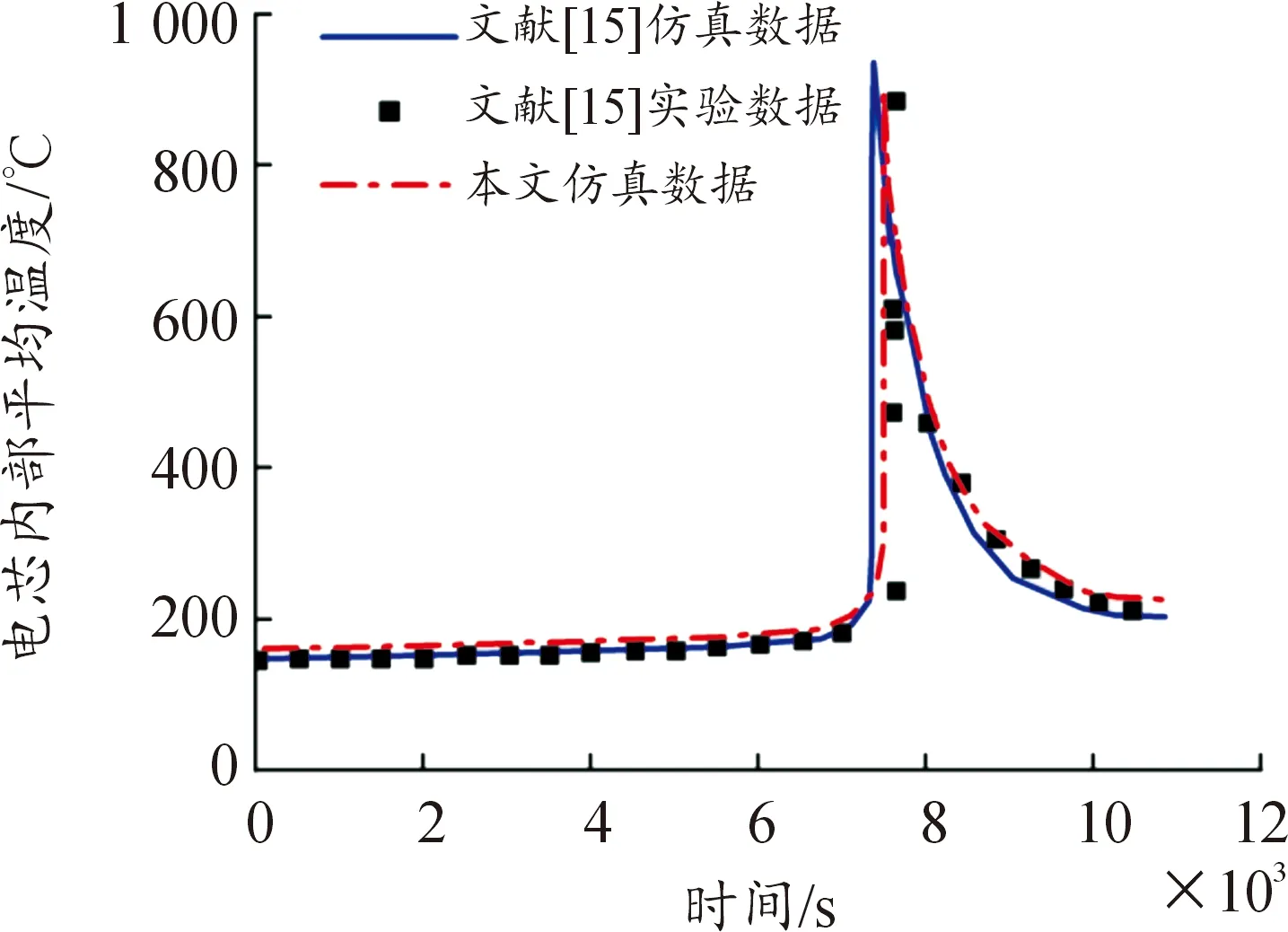

将本文单体电芯仿真结果与Lai等[15]实验和仿真结果进行对比,对比结果见图2。在相同的热失控触发条件下,Lai等实验中电芯内部最高温度为883 ℃,热失控触发时间为7 626 s,数值仿真中电芯内部最高温度为936 ℃,热失控触发时间为 7 358 s;

本文数值仿真中电芯内部最高温度为 917 ℃,热失控触发时间为7 480 s。本文数值仿真电池温度曲线与Lai等实验数据变化趋势一致,且最高温度和电池触发热失控时间的绝对、相对误差均更小,表明本文仿真模型能够准确反映出电池在加热条件下发生热失控温度的变化情况。

图2 本文仿真结果与文献[15]结果

为定量评价蓄热翅片的热防护性能,本文提出评价指标:热失控延缓时间Δt,电芯最高温度Tx,max。其中Δt=t1-t2,t1为未采取热防护措施时电芯(2,1)与电芯(2,2)热失控的时间间隔,t2为采取热防护措施时电芯(2,1)与电芯(2,2)热失控的时间间隔,x为电芯号。

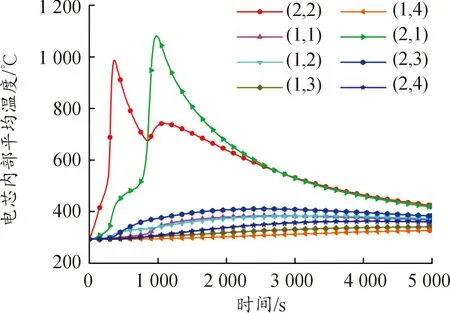

2.1 无热防护电池模组热失控分析

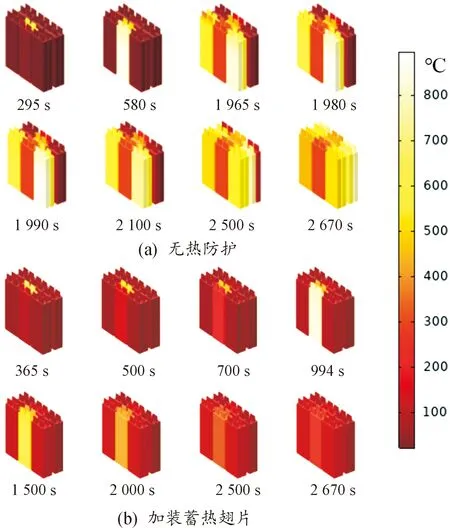

对电芯(2,2),一面以100 W功率加热进行仿真计算,得到电池模组中各电芯的温度变化如图3所示。在295 s时,电芯温度达到250 ℃时并触发热失控,温度在短时间内剧增至800 ℃左右。尽管电芯(2,2)触发热失控后,通过与液冷板的热交换可以散失部分热量,但液冷板只能带走电芯正常工作时的产热量,维持电池模组的温度在最佳范围内。电芯(2,2)热失控产生的大量热量迅速蔓延到相邻的电芯,电芯(2,1)由于与热失控源最接近,正对面积最大,故其在580 s时最先被加热而触发热失控,电芯温度在短时间升高至860 ℃,电芯(2,2)和电芯(2,1)发生热失控的时间间隔t1为285 s。电芯(2,1)发生热失控之后,由于热量堆积以及热蔓延[16],其余10个电芯类似多米诺骨牌效应相继发生热失控。由于电芯(3,1)至芯(3,4)与电芯(1,1)至电芯(1,4)为对称分布,两者温度曲线几乎重合,为使温度曲线图简洁明了,故省去电芯(3,1)至电芯(3,4)的温度曲线。无热防护电池模组温度曲线见图3。

图3 无热防护电池模组温度曲线

2.2 蓄热翅片防护效果分析

电池模组加装蓄热翅片后,与基础案例相同,对电芯(2,2)一面以100 W功率加热进行仿真计算,得到电池模组中各电芯的温度曲线如图4所示。在365 s时,电芯(2,2)温度升高至250 ℃以上并触发热失控,温度迅速升高至716 ℃,触发热失控的时间较无热防护方案延长了70 s,且电芯的最高温度降低了84 ℃。电芯(2,1)在994 s时温度达到250 ℃以上并触发热失控,温度迅速升高至805 ℃,电芯(2,2)和电芯(2,1)发生热失控的时间间隔t2为671 s,该时间间隔较无热防护措施延长了Δt=386 s,这一现象说明蓄热翅片虽然延缓了热量蔓延,但无法阻止电芯(2,1)被触发热失控。

值得注意的是,蓄热翅片在电芯(2,2)和电芯(2,1)热失控时储存了大量热量,并延缓了热量蔓延,大大增加了液冷板在其余电芯发生热失控前带走的热量,减少了热量堆积,使得电芯(2,3)在2 487 s达到最高138 ℃,并未达到热失控的触发温度,热失控的多米诺骨牌效应被蓄热翅片中断。该热蔓延过程由图5可以直观地看出。该现象说明,装有蓄热翅片的电池模组在其中一个电芯发生热失控的情况下,热失控仅蔓延到一个电芯,其他电芯均未发生热失控,因此,蓄热翅片可以起到一定的热防护作用,对于电池包安全设计具有重要参考意义。

图4 加装蓄热翅片后电池模组温度曲线

图5 电池模组热失控温度分布演化过程

2.3 不同因素对热蔓延防护的影响

为达到蓄热翅片热防护效果的最优化,现对蓄热翅片的厚度及覆盖面积2个因素进行研究。

2.3.1蓄热翅片厚度的影响

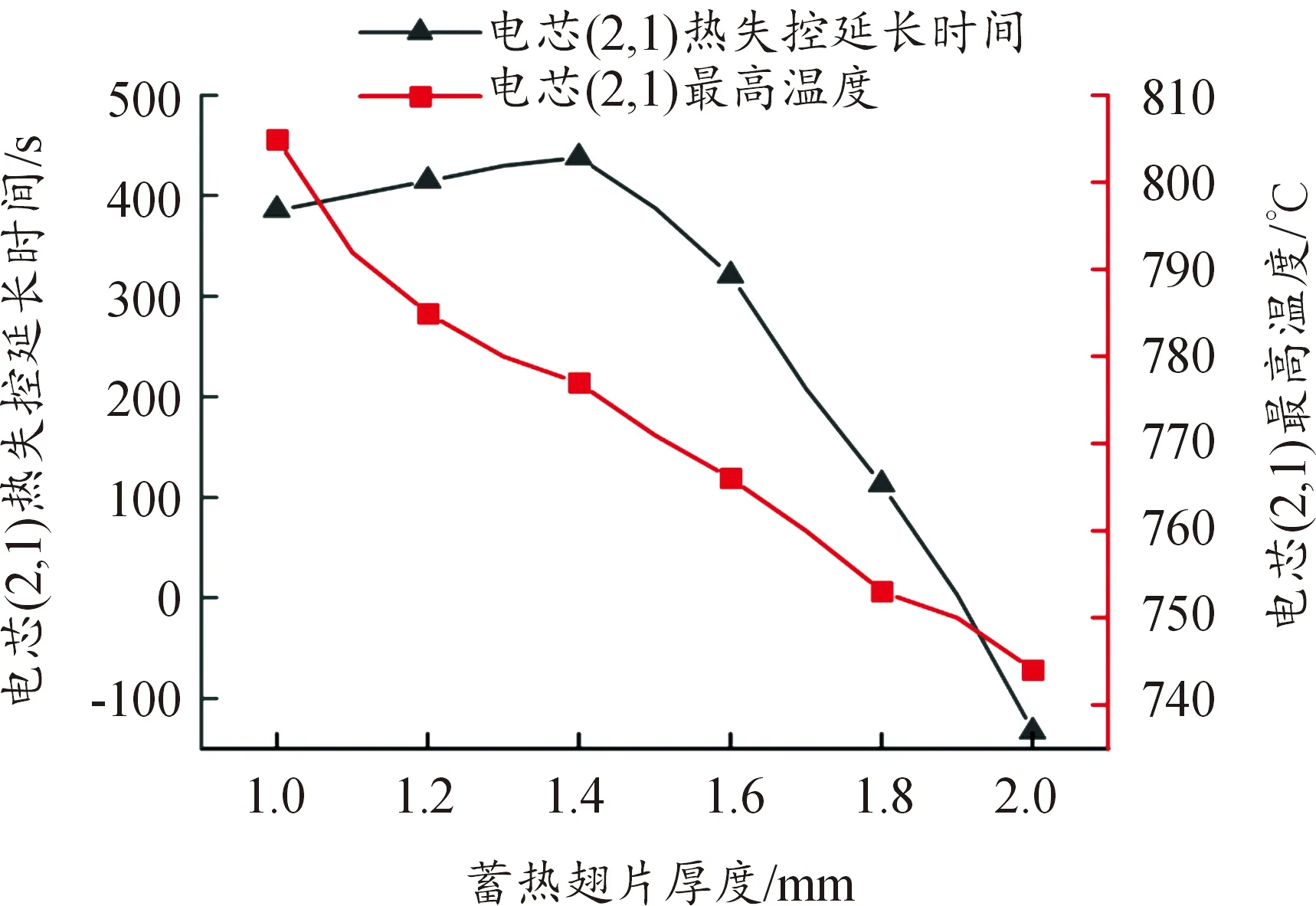

前文的基础案例中,蓄热翅片的厚度设置为1 mm,电池模组中电芯的前后间距为2 mm,左右间隔为4 mm,故蓄热翅片最大厚度为2 mm,为了研究不同蓄热翅片厚度对电池模组热失控蔓延防护的影响,选取1、1.1、1.2、1.3、…、2 mm,共11个厚度进行分析,其他边界条件设置与前文一致。

仿真分析得到Δt和T(2,1),max随蓄热翅片厚度的变化曲线如图6所示。可以看出,电芯(2,1)的最高温度T(2,1),max随着蓄热翅片厚度的增加而持续降低,这是因为蓄热翅片厚度的增加,使得蓄热翅片的热容量增加,配合液冷板耗散更多热量,使电芯最高温度下降,但即使蓄热翅片的厚度增大到2 mm,也无法阻止电芯(2,1)被加热到250 ℃以上并发生热失控。Δt随着蓄热翅片厚度的增加先增大后减小,在蓄热翅片厚度为1.4 mm的时候达到最大438 s,当蓄热翅片厚度为2 mm时,Δt为-133 s,这意味着加装蓄热翅片反而加速了热蔓延的传播,该现象符合COMAN的研究结果[17],随着蓄热翅片的加厚,电芯之间的气隙减小,当厚度达到一定程度时,蓄热翅片起到了电芯之间温度传导的作用,从而加速了热蔓延。因此,在应用蓄热翅片的过程中,可以选取1~1.5 mm厚度的蓄热翅片。

图6 Δt和T(2,1),max随蓄热翅片厚度的变化曲线

2.3.2蓄热翅片覆盖面积的影响

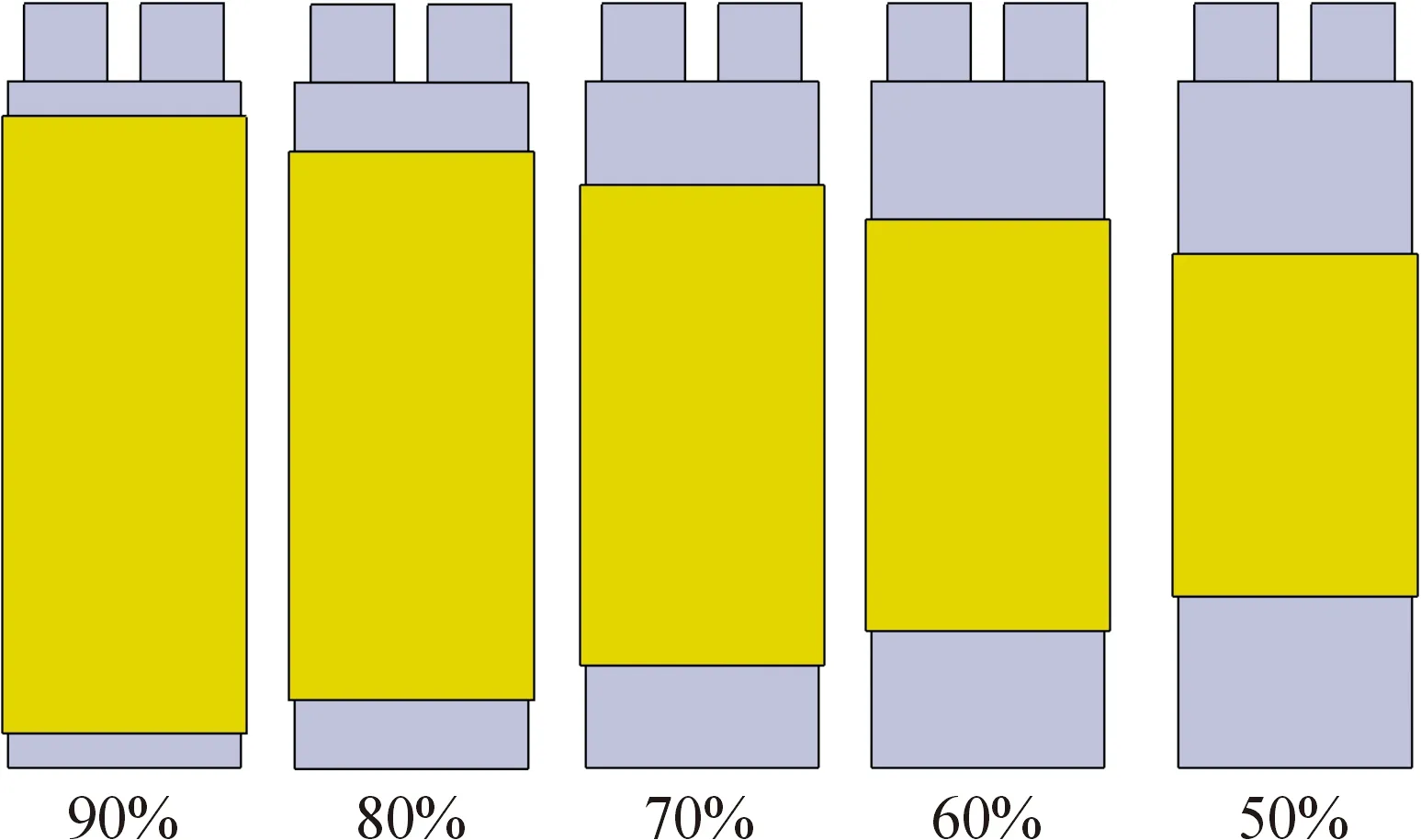

基础案例中,蓄热翅片的高度与电芯等高,即100%覆盖电芯,现选取90%、80%、70%、60%、50%的覆盖面积来研究蓄热翅片覆盖面积对电池模组热失控蔓延防护的影响,翅片覆盖的位置见图7。

图7 蓄热翅片覆盖位置示意图

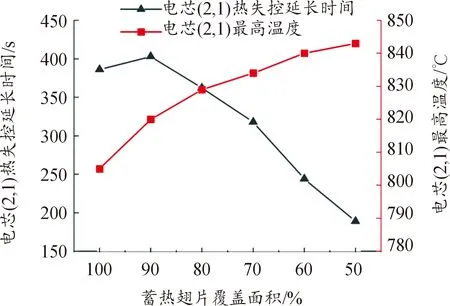

仿真分析得到Δt和T(2,1),max随蓄热翅片覆盖面积的变化曲线如图8所示。可以看出,随着覆盖面积的减少,电芯(2,1)的最高温度T(2,1),max持续上升,这是因为蓄热翅片总热容随着蓄热翅片的覆盖面积减少而减少,其蓄热作用随着蓄热翅片的覆盖面积减少而减弱,当覆盖面积为50%时,最高温度达到843 ℃,与不加装蓄热翅片时的最高温度几乎相同。而Δt随着覆盖面积的减少呈现先增大后减小的趋势,在覆盖面积为90%时达到最大,为403 s,这是因为蓄热翅片覆盖面积减少的同时,电芯之间的气隙增大,这对热失控蔓延过程中的热量传递会起到一定的阻碍作用[17],但随着蓄热翅片覆盖面积的持续减少,蓄热翅片总热容下降,液冷板来不及排出电芯(2,2)热失控的热量,故又逐渐缩短。值得注意的是,当覆盖面积减少到70%的时候,电芯(2,3)发生了热失控,继而引发多米诺骨牌效应,整个电池模组均被触发热失控,这说明蓄热翅片覆盖面积小于70%不可取。

图8 Δt和T(2,1),max随蓄热翅片覆盖面积的变化曲线

1) 当单个电芯发生热失控时,该系统能有效延缓和阻断电池模组的热蔓延。

2) 对蓄热翅片厚度的分析表明,1.4 mm的厚度能最大程度延缓热失控传播,过大的厚度会导致电芯间气隙减小而加速热失控传播。

3) 对不同蓄热翅片覆盖面积的研究发现,覆盖面积为90%时能最大程度延缓热失控传播,而覆盖面积小于70%时,系统无法阻止热失控的传播。

猜你喜欢 产热电芯模组 圆柱电芯分选设备科学与财富(2022年5期)2022-07-04星恒2系列电池介绍中国自行车(2022年3期)2022-06-30陈勇:用脂肪战胜脂肪科学中国人·上半月(2021年3期)2021-07-11锂动力电池电化学-热特性建模及仿真研究森林工程(2020年6期)2020-12-14移远通信:以利润换市场通信产业报(2020年31期)2020-09-10小气候环境对肉鸡能量代谢的影响研究进展江苏农业科学(2020年8期)2020-06-01宝马集团启用全新电芯技术中心中国计算机报(2019年44期)2019-12-27高通联发科等公司与阿里达成合作中国计算机报(2018年50期)2018-02-23全模组电源选购电脑爱好者(2016年8期)2016-04-28突破9小时 艾诺V6000HDA电池升级攻略微型计算机(2009年19期)2009-11-30本文来源:http://www.zhangdahai.com/shiyongfanwen/kexingxingyanjiubaogao/2023/0424/588842.html