【www.zhangdahai.com--其他范文】

赵维贺,杨 冰

(北京市市政工程设计研究总院有限公司 道路交通一院,北京 100082)

根据景观的需要,目前大量斜拉桥主塔采用曲形结构。因钢塔具有自重小、强度高、耐久性较好和施工方便等诸多优点,多座斜拉桥采用曲形钢塔[1-3]。曲形钢塔设计时,曲板的稳定问题不可忽略,但由于缺乏相关规范,曲板稳定设计仍然存在许多困难[4]。

针对钢塔斜拉桥稳定问题,多位专家学者采用理论分析、数值模拟和足尺寸试验等方式对其进行了研究。Tran等[5]通过数值分析提出了预测曲板弹性屈曲和极限承载力的半经验公式,并通过实例进行了说明。于德安等[6]提出采用ASD理论和LRFD理论中的轴向弯曲交互方程来检验钢塔斜拉桥主要构件的稳定性。王春生等[7]、王茜等[8]采用试验和数值模拟相结合的方法,对带切角的钢桥塔节段模型进行了轴心受压局部稳定分析,得到了节段局部失稳极限载荷和失稳模态。赵秋等[9]建立受压混合钢U肋加劲板梁单元有限元模型,进行整体稳定分析,并通过试验验证了模型的准确性。彭旭民[10]利用MTS试验加载机对设计的2个加劲板进行了稳定试验测试,并采用经典弹塑性理论及有限元程序相互校核的方式对加劲板稳定进行了数值计算,试验结果与计算结果具有较好的吻合性。

由于数值模拟存在一定的不可靠性,同时新首钢大桥主桥采用空间三维异形曲面钢索塔,钢结构整体及局部稳定性是设计建造面临的重点和难点,有必要通过室内足尺局部稳定试验,对新首钢大桥主桥钢塔空间曲板局部稳定进行研究,为同类曲形桥塔设计提供参考。

新首钢大桥为北京市跨越永定河的一座特大型桥梁,主桥采用双塔斜拉-刚构组合体系,寓意“和力之门”的桥型方案。主塔采用倾斜空间曲面拱形钢和混凝土组合结构,下部为钢筋混凝土结构,上部为钢结构。高塔高度为124.26 m,矮塔高度为77.04 m,2个主塔均背向河道倾斜,其中左幅高塔和矮塔倾角分别为60°和78°,右幅高塔和矮塔倾角分别为80°和63°,新首钢大桥立面如图1所示。

图1 新首钢大桥立面(单位:m)Fig.1 Elevation of New Shougang Bridge (unit:m)

2.1 试件设计及测点

由于钢塔曲板各处曲率均不相同,若按受力大小选取,塔根部受力最大,但曲板已接近平板,可以按现有规范设计,不必进行稳定试验。故考虑按曲板弯曲程度选取曲板扭曲最大位置,进行局部足尺模型加载试验,同时选择供参照用的平板试件,通过稳定试验研究得到曲板与平板的应力和屈曲模态差异。

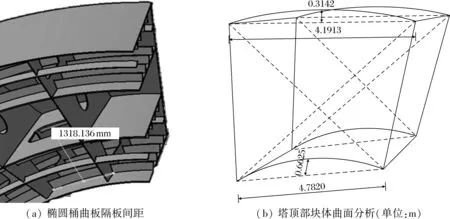

选择高塔顶部曲板为试验研究对象,在CATIA软件中建立桥塔三维模型,直接量取曲率最大位置处内、外椭圆桶曲板的隔板间距,分别约为1.30 m、1.35 m,选择隔板间的内、外椭圆桶曲板带肋试件及加劲肋间围合的区格试件作为稳定试验研究对象。塔桥三维模型中内椭圆桶曲板的隔板间距为1 318.136 mm,如图2(a)所示。由于椭圆形试件很难加工,因此根据设计图高塔顶部块体曲度分析成果将试件比拟为圆弧形,曲度分析如图2(b)所示:内椭圆桶弦长4.782 0 m,矢高0.662 5 m,比拟为圆弧曲线圆弧半径4.646 0 m;外椭圆桶弦长4.191 3 m,矢高0.314 2 m,比拟为圆弧曲线圆弧半径7.150 m。

曲板长度及半径确定后,还需进一步确定带肋板试件的宽度。综合考虑试验条件,并结合带肋板件有效宽度,选择的带肋板件的宽度为1.18 m。稳定试件尺寸如表1所示。图3给出试件的基本尺寸,图中曲板试件两端与水平线之间的夹角为α,其值也列于表1中。

图2 桥塔三维模型Fig.2 Bridge tower 3D model

图3 试件尺寸及测点Fig.3 Size and measuring points of specimen

2.2 工装设计

工装设计的基本思路:

1) 确定试件基本尺寸;

2) 考虑材料和几何非线性的屈曲数值模拟;

3) 确定屈曲载荷,根据屈曲载荷确定加载力;

图4 新首钢大桥钢塔曲板稳定试验实景照片Fig.4 Real scene photo of the steel tower bending plate stability test of the New Shougang Bridge

图5 试件S1、S2、S3载荷加劲肋中部竖向位移曲线

4) 根据加载力大小进行工装方案的初步设计;

5) 根据工装初步设计方案,建立工装有限元模型,进行工装受力分析及尺寸优化;

6) 根据分析结果反复调整设计,直至达到设计要求。

钢塔曲板稳定试验实景照片如图4所示,图中加载试件为内侧带肋曲板S1,稳定加载试验装置设计为空间框架结构。试件4边与试验装置之间按4边简支边界进行专门设计,这是因为根据4边简支边界条件得出的极限屈曲载荷对工程设计而言偏于安全。图中试件加载端通过分配梁传递端部载荷,试件末端铣成半圆形后嵌入圆槽,保证其可以转动。试件两侧通过上下圆面实现不约束其转动的目的,同时考虑到两侧直板、曲板的差别,两侧约束装置设计为可替换形式。

2.3 试验结果

实测得到试件S1、S2、S3加劲肋中部竖向变形情况见图5。由图5可知,试件载荷-位移曲线先呈线性增加为线弹性状态,随着载荷的继续增加曲线出现转折,表明进入塑性状态直至达到极限承载力无法继续加载的整个过程。从带肋试件的稳定试验可知,带肋曲板开始发生屈曲时的载荷小于同截面的带肋直板,试件S1、S2、S3开始进入屈曲时载荷分别为10.95、12.00、13.20 MN。试件S1、S2载荷均小于试件S3。同时,试件S1、S2、S3对应极限承载力分别为13.66、15.83、16.00 MN,试件S1由于曲率半径较小、曲率较大,极限承载力最小;试件S2曲率半径较大、曲率较小,其极限承载力与试件S3接近。

3.1 模型及边界条件

采用ANSYS建立有限元模型,SOLID185实体单元建模,模型及边界条件如图6所示。根据试验考虑的4边简支边界条件施加对应约束,边界条件具体设置说明如下:

1) 在短边一侧加载,力同时施加到主板和2加劲肋上;

2) 长边两侧约束竖向位移(Y向,试件端部铣成半圆形放入卡槽中),其余方向不约束,在主板纵向中心线位置约束横向位移(X向);

3) 短边非加载侧主板约束竖向(Y向)及纵向位移(Z向),由于该侧加劲肋也在卡槽中,实际也存在一定约束,故考虑加劲肋横向和纵向约束;

4) 短边加载侧主板约束竖向位移(Y向),纵向由于是自由的,故不约束;加劲肋在各方向均不约束。

稳定试验试件均采用Q345钢,材料弹性模量E为2.1×105MPa,屈服应力σs为345 MPa。有限元模型中钢材的强化本构模型见图7,钢材的应力达到屈服强度后会连续出现滑移面,应变由εy达到钢材的强化应变εst,而材料呈现出弹塑性,切线模量Et=0.03E。模型分析考虑材料非线性和几何非线性。

图6 试件S3有限元模型及边界条件Fig.6 Finite element model and boundary conditions of specimen S3

图7 钢材本构关系Fig.7 Constitutive relations of steel

3.2 计算结果

图8给出试件S1、S2、S3在板端分别加载 286.9、335.0、368.5 MPa时对应的位移结果。由图8可见:对试件S1和试件S2,最大总位移位于母板中间位置;对于试件S3,最大总位移位于加载段。

图8 试件S1、S2、S3总位移分布Fig.8 Total displacement distribution of specimen S1,S2,S3

3.3 结果对比分析

试件S1、S2、S3载荷-中部竖向位移数值解与试验结果对比见图9。

由图9(a)可见,试件S1载荷-位移曲线从10.95 MN左右出现转折,开始进入弹塑性,当加载至13.66 MN左右时无法继续加载,试件发生屈曲破坏。ANSYS模型结果表明,当加载至14.51 MN左右时,继续加载位移迅速增加。试验和数值计算得到的屈曲破坏载荷接近,相对误差为6.2%,数值结果略大于试验结果。

图9 试件试验结果与有限元结果对比

由图9(b)可见,试件S2载荷-位移曲线从12.00 MN左右出现转折,开始进入弹塑性,当加载至15.83 MN左右时无法继续加载,试件发生屈曲破坏。根据ANSYS弹塑性强化本构模型计算结果,当载荷达到15.76 MN左右时,继续加载位移迅速增加,与试验值相对误差为0.4%。

由图9(c)可见,试件S3载荷-位移曲线从13.20 MN左右出现转折,开始进入弹塑性,当加载至16.00 MN左右时无法继续加载,试件发生屈曲破坏。ANSYS模型计算结果表明,当加载至17.00 MN左右时,试件发生屈曲破坏。ANSYS模型与试验值的相对误差为6.3%。

3.4 曲率对带肋曲板极限承载力的影响

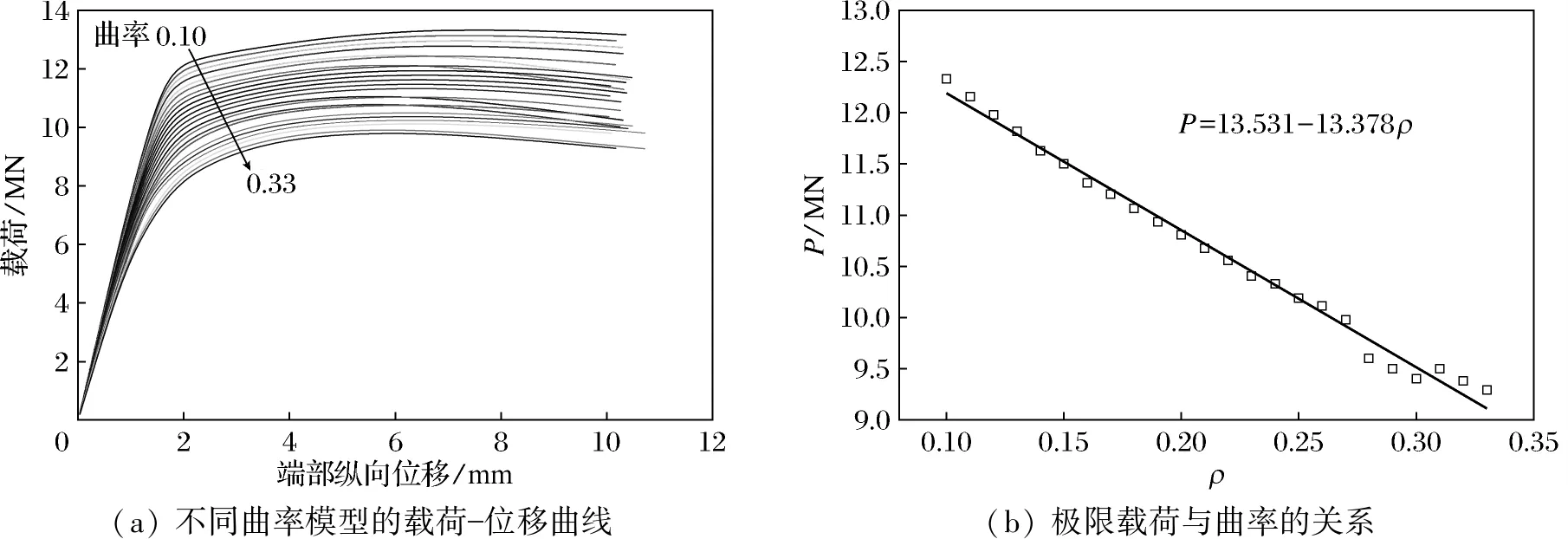

由于曲率ρ对曲板极限承载力P存在较大影响[4],本文又分析了曲率对带肋曲板S1和S2的极限承载力的影响。在曲率0.10~0.33变化范围(包含桥塔曲率变化范围)内,曲率间隔0.01,共建立了48个有限元模型,对比不同曲率试件加载端的纵向载荷-位移曲线,同时又对数据进行了线性回归得到了曲率与极限载荷的一次函数关系。

图10为曲率对S1试件极限承载力的影响,图11为曲率对S2试件极限承载力的影响。对比图10(a)和图11(a)中的计算结果可以发现,随着曲率增大,曲率半径减小,曲板的极限承载力逐渐降低,试件S1和S2曲板极限承载力的变化趋势基本一致。同时再对比图10(b)和图11(b) 中给出的曲率与极限承载力之间的线性关系可以发现,试件S1极限承载力随曲率增大而降低的速率为14.566,要大于试件S2的速率13.378,表明曲率对内侧带肋曲板的极限载荷的影响要大于外侧带肋曲板。

图10 曲率对试件S1极限承载的影响Fig.10 Influence of curvature on ultimate bearing capacity of S1 specimen

图11 曲率对试件S2极限承载的影响Fig.11 Influence of curvature on ultimate bearing capacity of S2 specimen

1) 带肋曲板S1、S2的极限承载力小于带肋直板S3对应值,带肋曲板S1、S2的极限承载力分别为带肋直板S3的85.4%、98.9%。曲板曲率对试件极限承载力存在比较明显的影响,曲板试件极限承载力折减最大达15%左右。

2) 采用钢材理想弹塑性本构关系,使用ANSYS软件计算试件极限承载力,试件S1、S2、S3极限承载力数值解与对应试验结果相对误差分别为6.2%、0.4%、6.3%。说明本试验装置模拟的四边简支边界条件合理,数值分析模型准确。

3) 带肋曲板随着曲率增大,曲率半径减小,曲板的极限承载力逐渐降低。曲率对内侧带肋曲板极限载荷的影响要大于外侧带肋曲板,表明内侧带肋曲板较外侧带肋曲板更易发生失稳。

猜你喜欢曲率屈曲承载力大曲率沉管安装关键技术研究中国港湾建设(2022年12期)2022-12-28一类双曲平均曲率流的对称与整体解数学物理学报(2022年4期)2022-08-22再生混凝土抗剪键接缝受剪性能及承载力计算结构工程师(2022年2期)2022-07-15带平均曲率算子的离散混合边值问题凸解的存在性数学物理学报(2022年2期)2022-04-26钛合金耐压壳在碰撞下的动力屈曲数值模拟舰船科学技术(2021年12期)2021-03-29半正迷向曲率的四维Shrinking Gradient Ricci Solitons数学物理学报(2019年5期)2019-11-29加劲钢板在荷载作用下的屈曲模式分析山西建筑(2019年10期)2019-04-01CFRP-PCP板加固混凝土梁的抗弯承载力研究广西科技大学学报(2016年1期)2016-06-22耐火钢圆钢管混凝土柱耐火极限和承载力浙江大学学报(工学版)(2015年2期)2015-05-30潜艇极限承载力计算与分析中国舰船研究(2014年6期)2014-05-14本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0912/653372.html