【www.zhangdahai.com--其他范文】

罗 萌,向 阳,彭志航,曹 峰

(国防科技大学 空天科学学院 新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

飞行器的热防护系统保障了飞行安全,是研究人员研究的重点。飞行器机身和机翼等背风区热防护部位气动加热温度低于1100 ℃,且高温区域分布面积大,因而轻质且高效隔热是大面积热防护系统的基础要求。

纤维多孔陶瓷由随机分布的陶瓷纤维搭接构成鸟巢状骨架,纤维搭接处通过黏结剂将纤维约束形成刚性结构。纤维多孔陶瓷最早用于美国“哥伦比亚号”航天飞机高温防隔热材料[1]。LI系列为美国第一代陶瓷隔热瓦,密度仅0.141 g/cm3,孔隙率高达98%[2],具有优良的辐射散热、隔热、抗冲刷和保持气动外形的能力,此后陶瓷瓦一直作为美国航天飞机最主要的热防护材料之一,并发展出三代不同体系的陶瓷瓦,应用面积占航天飞机总热防护面积的68%[3]。但纤维多孔陶瓷在保持低密度、低热导率的同时,力学性能较差,影响其使用可靠性。LI-900系列陶瓷瓦厚度方向压缩强度仅0.192 MPa,第二代FRCI-12[4]系列陶瓷瓦厚度方向热导率为0.0161 W·m-1·K-1,抗压强度为0.928 MPa。为了提高纤维多孔陶瓷的力学性能,研究人员通过对原材料优化、制备方法改善、内部结构设计以及结构建模仿真等方面进行研究,获得了热导率低、强度较高的纤维多孔陶瓷,使其在热防护、热气过滤等领域都取得了一定进展。

本文从纤维多孔陶瓷的纤维骨架、黏结剂、制备方法等方面对其研究进展进行总结概述,探讨纤维多孔陶瓷微观形貌的调控、界面优化与涂层制备、力学破坏和演化机制,对纤维多孔陶瓷的发展现状以及未来发展方向进行展望。

1.1 纤维

纤维是纤维多孔陶瓷的主要组成部分,其主要决定材料的力学性能和热学性能。目前使用较多的纤维种类包括石英纤维、莫来石纤维、氧化铝纤维以及其他纤维。

1.1.1 石英纤维

石英纤维是由高纯度SiO2(≥99.9%)组成,化学稳定性高、抗烧蚀性强、耐温性好、导热率低,具有较高的机械强度和优异的介电性能,直径一般为3~5 μm[5],因而被广泛应用于制备耐温透波热防护材料。

石英纤维作为纤维多孔陶瓷最早应用于美国哥伦比亚号航天飞机的大面积热防护系统。LI-900纤维隔热瓦由纯石英纤维制备,后续FRCI系列以及X-43高超声速飞行器所用热防护结构主要成分也均为石英纤维[6]。但石英纤维在高温下会发生析晶行为导致强度迅速下降,在900 ℃下强度保留率仅有20%,限制了其在热防护领域的应用[7]。为了改善石英纤维多孔陶瓷使用性能,研究人员通过加入其他纤维以提高材料的使用温度及力学性能。美国第三代HTP系列陶瓷瓦,含有21%(质量分数,下同)氧化铝纤维,材料的使用温度高于1427 ℃,强度较LI系列提高了2倍[8]。孙晶晶等[9]以短切石英纤维和莫来石连续纤维为骨架制备了轻质高效隔热陶瓷瓦,发现改变纤维比例和提高烧结温度会影响陶瓷瓦热导率并增强材料的力学性能,当烧结温度升高60 ℃后,材料的压缩强度由2.0 MPa提高到2.4 MPa,热导率由0.054 W·m-1·K-1增加至0.057 W·m-1·K-1。此外,石英纤维具有优异的介电性能,可以与其他纤维混合使用,制备耐温透波隔热一体化材料。

1.1.2 莫来石纤维

莫来石纤维晶体结构稳定、熔点高、热膨胀系数低、介电常数低、抗热震性能优异,最高使用温度为1500 ℃,是新型的超轻质高温耐火纤维[10],被广泛应用于纤维多孔陶瓷的制备。

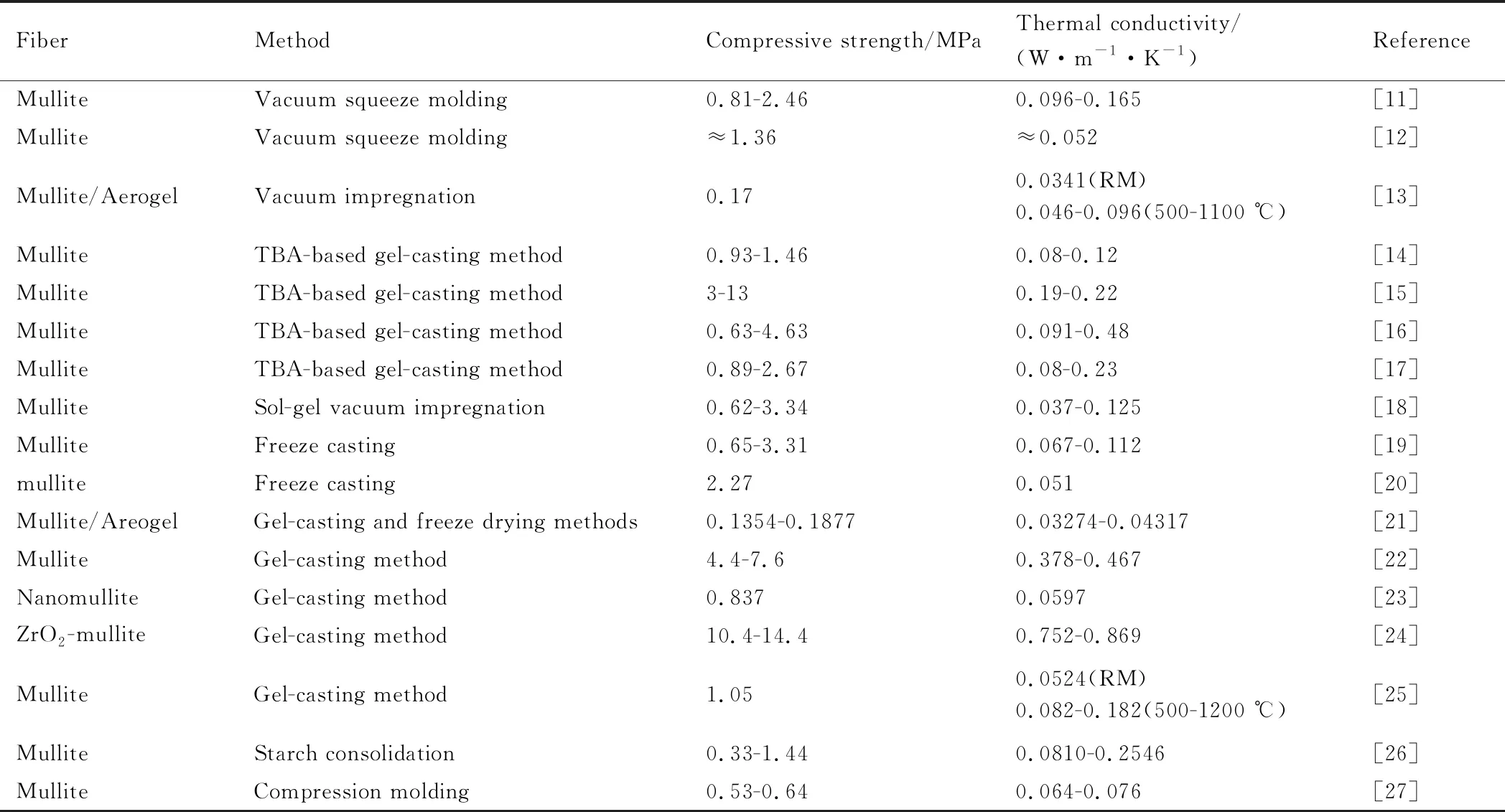

表1列出了莫来石纤维制备纤维基多孔材料的相关性能参数[11-27]。对比发现以莫来石纤维为骨架制备纤维多孔陶瓷时,当改变材料的制备工艺、黏结剂在纤维浆料中质量比、纤维长径比等参数时,材料的强度和热导率将随之变化。图1为莫来石纤维多孔材料热导率与压缩强度分布示意图,可以看出,绝大多数的莫来石纤维多孔陶瓷材料热导率<0.1 W·m-1·K-1,同时材料的压缩强度在1 MPa左右。当材料热导率较低时,样品孔隙率高,固相含量低,强度也较低,材料的压缩强度与热导率呈线性正相关关系,含有气凝胶的材料则具有更低的热导率和强度。

表1 莫来石纤维多孔陶瓷性能参数

图1 莫来石纤维多孔陶瓷热导率与压缩强度分布图[11-15,17,21-22,26]

1.1.3 氧化铝纤维

氧化铝纤维主要成分为氧化铝,具有优异的耐高温性能、抗蠕变性能和抗氧化性能,且高温力学性能保留率较高,长期使用温度可达1400 ℃,是高温热防护领域具有潜力的纤维[28]。

氧化铝纤维可在较高温度长期使用,将其与其他耐温性较差的纤维混合使用可有效提高材料的耐温性能。美国第二代陶瓷隔热瓦AETB系列和第三代HTP系列均通过添加氧化铝纤维提高材料的使用温度。AETB系列添加了20%的氧化铝纤维,隔热瓦热导率为0.064 W·m-1·K-1,最高使用温度达1597 ℃[29]。HTP系列含21%的氧化铝纤维,另添加氮化硼(BN)和碳化硅(SiC)粉末作为烧结助剂,最终制备得到的材料的密度为0.192 g/cm3,尺寸稳定性高[8]。

单一使用氧化铝纤维作为骨架,也可得到热导率较低(0.20~0.27 W·m-1·K-1)、抗压强度相对较高(0.56~1.54 MPa)的纤维多孔陶瓷[30]。Hu等[31]使用氧化铝纤维制备多孔材料,通过调整纤维长度来改变材料网络结构以改善材料性能,最终获得材料的比强度为3.860 N·m/kg。目前使用氧化铝纤维制备纤维多孔陶瓷研究还较少,氧化铝纤维优异的耐高温和抗氧化性能使其在纤维多孔陶瓷制备应用中具有广阔的前景。

1.1.4 其他纤维

除上述三种纤维外,研究人员还使用其他种类纤维制备了纤维多孔陶瓷,如YSZ纤维、SiOC纤维、氧化锆纤维等。Dong等[32]结合熔盐法与凝胶浇筑法,以K2SO4为烧结助剂制备了YSZ纤维多孔陶瓷,经过1600 ℃烧结后材料孔隙率为88.5%,热导率仅0.02 W·m-1·K-1,压缩强度为0.45 MPa,超轻质且热导率低。此外还有学者制备了SiOC纤维多孔陶瓷,在经过1000 ℃烧结后,得到低密度(0.046~0.128 g/cm3)、超低热导率(0.0302~0.0440 W·m-1·K-1)、强度相对较高(0.018~0.167 MPa)的纤维多孔陶瓷[33]。余煜玺等[34]使用玻璃纤维为骨架,通过在纤维骨架内浸渍SiO2气凝胶制备了纤维复合气凝胶材料,该材料密度较低,且具有疏水特性和热稳定性,抗压强度为0.05 MPa。

纳米纤维直径在1~100 nm之间,内部缺陷少,因而具有较高的强度。使用纳米纤维作为骨架时,材料内部孔隙尺寸降低,孔壁和纤维搭接点增加,材料在更低密度下具有更高的强度。图2为不同莫来石多孔纤维材料孔隙尺寸分布[23],普通纤维多孔陶瓷孔径尺寸基本为100 μm,纳米纤维多孔材料孔尺寸在10 μm左右。纳米莫来石短纤维多孔陶瓷性能最优,密度为0.202 g/cm3、压缩强度为0.837 MPa、热导率为0.1001 W·m-1·K-1,相较于传统纤维多孔陶瓷密度更低,强度提高40%左右[23]。

图2 不同莫来石纤维多孔材料孔隙尺寸分布[23]

纤维种类对纤维多孔陶瓷热导率影响较小,而通过改变纤维直径和长度、添加气凝胶可以有效降低热导率,并提高材料的力学性能,因而纤维多孔陶瓷性能改善应该趋向于改善制备工艺,优化力学性能,根据不同的使用目的和服役环境选择合适的纤维种类。

1.2 黏结剂

纤维多孔陶瓷以纤维作为骨架,黏结剂在纤维搭接点将纤维粘接固定。黏结剂的黏度、耐温稳定性以及其在纤维中的分布、含量决定了纤维多孔陶瓷的密度、热导率以及力学性能等。无机黏结剂耐高温性能优异、黏接强度高、固化收缩率低、价格低廉、使用方便,广泛应用于纤维多孔陶瓷制备[35]。目前常用于纤维多孔陶瓷制备的黏结剂包括硅溶胶、铝溶胶、磷酸盐等。

1.2.1 硅溶胶

硅溶胶是二氧化硅纳米颗粒分散于水中或有机溶剂中的胶体溶液,胶体颗粒经过水解缩聚后形成三维网状结构的凝胶组织,干燥烧结后形成耐高温、结合强度高的黏接点,具有化学均匀性好、纯度高、原料廉价、反应活性高、高耐火绝热性等优点,广泛应用于制备多孔陶瓷。

硅溶胶在纤维浆料中的添加量对纤维多孔陶瓷的性能有较大影响。随着黏结剂含量增加,材料的热导率和强度均显著增加[18,30,36]。但固相含量增加导致材料中固相传热加剧,样品的热导率升高。此外,硅溶胶中胶体颗粒比表面积也会对材料的黏结有影响。Liden等[36]使用真空浸渍成型技术研究了不同比表面积硅溶胶纤维多孔陶瓷性能的影响,当硅溶胶的比表面积较小(80 m2/g)时,硅溶胶留存率最高,黏接点裂纹极少,但综合评估絮凝效果和材料强度,比表面积居中时(220 m2/g)整体效果更好。

硅溶胶作为高温黏结剂价格低廉、黏接效果好,具有较广的温度适用范围,可以通过调节固含量,添加烧结助剂、填料或催化剂等方式改善材料性能。然而由于游离的SiO2存在将会导致黏结剂在1600 ℃下产生液相,限制了其在更高温度下应用。

1.2.2 铝溶胶

铝溶胶是氢氧化铝与三氧化二铝之间的水解产物,是无机高分子聚合物,含有多个价态,由水合氧化铝(Al2O3.nH2O)和胶溶剂组成。铝溶胶稳定性较高、纯度高、耐高温性能优异,黏接强度高,是优异的高温黏结剂,可用于多孔陶瓷制备[37]。铝溶胶黏度较高,在材料内部留存率较高,容易覆盖于纤维表面和纤维搭接点处,因而材料密度、热导率和压缩强度都高于硅溶胶制备的纤维多孔陶瓷。

通过改变铝溶胶含量和烧结温度等工艺条件可以改善纤维多孔陶瓷的力学性能。Liu等[38-39]以氧化铝溶胶为高温黏结剂制备了莫来石多孔陶瓷(非纤维多孔陶瓷),通过调整铝溶胶固含量优化材料的微观结构和性能,研究发现铝溶胶固相含量为8%时,样品热导率为0.151 W·m-1·K-1,强度达到35.3 MPa。Singh等[40]发现通过对铝溶胶胶体颗粒大小分布进行调控,获得高强度、高纯度且耐温性优异的氧化铝黏结剂,用于优化纤维多孔陶瓷的物理性能和力学性能。

铝溶胶耐温性较硅溶胶更加优异,其应用于纤维多孔陶瓷时,具有较大的应用潜力。但铝溶胶在纤维多孔陶瓷的应用研究还较少,浸渍特性和高温稳定性等还有待进一步研究。

1.2.3 磷酸盐

磷酸盐黏结剂具有良好的介电性能,可以在低温下固化,且密度低、高温下热变形小、黏接强度高,可应用于纤维多孔陶瓷的制备[41]。

磷酸盐黏结剂中磷酸会在高温下与莫来石纤维发生化学反应,形成化学键合,强化黏结剂与纤维之间的界面结合强度,因而磷酸盐黏结剂制备的纤维多孔陶瓷在1000 ℃烧结后强度普遍高于硅溶胶制备的纤维多孔陶瓷[42]。董学[43]采用SiO2-AlPO4作为黏结剂制备莫来石纤维多孔陶瓷,发现热处理温度会影响纤维与黏结剂界面结合强度进而影响材料的力学性能,当烧结温度从1000 ℃提高至1500 ℃,试样的密度增加,热导率略有升高,而压缩强度受界面结合强度影响从1.05 MPa增加至2.38 MPa。

1.2.4 其他黏结剂

除上述三种常用的黏结剂外,还有部分物质通过与纤维发生化学反应形成高熔点相,实现纤维间粘接。碳化硅(SiC)粉末作为无机黏结剂时,碳化硅粉末在高温下被氧化形成氧化硅,与氧化铝纤维反应后生成莫来石相作为黏结剂,熔点较高的莫来石相避免了高温下黏结剂熔融导致材料性能降低[44]。而六方氮化硼(BN)用作黏结剂,高温下被氧化成低熔点的氧化硼,熔融氧化硼与硅溶胶和石英纤维中硅元素反应生成硅硼玻璃,在纤维搭接处形成黏接点对纤维形成约束[37],实现纤维黏结。

目前常用于制备多孔材料的方法包括真空浸渍挤压成型、冷冻干燥法、凝胶浇注法等。

2.1 真空浸渍法

真空浸渍法制备纤维多孔陶瓷时,先将短切纤维浸泡于含有分散剂和黏结剂的浆料中,搅拌均匀后将浆料倒入模具,通过真空抽滤或模压获得生坯,干燥烧结后得到纤维多孔陶瓷,具体过程如图3所示[11]。

图3 真空浸渍挤压成型示意图[11]

真空浸渍制备纤维多孔材料时,浸渍次数、浸渍时间、烧结温度以及模压压力等都会影响材料的形貌和性能。浸渍次数和浸渍时间增加使得材料内部黏结剂含量增加,根据Rice公式[45],样品压缩强度与孔隙体积分数之间存在以下关系:

E=E0e-bp

(1)

式中:E0为无孔隙率时材料压缩强度;

b为粒子形状参数;

p为孔隙体积分数。可以看出当孔隙体积分数增加,材料压缩强度随之下降。Yang等[18]使用真空浸渍法制备了莫来石纤维多孔材料,发现随浸渍时间增加材料内黏结剂含量增加,材料的密度从0.45 g/cm3升高至0.66 g/cm3,压缩强度由0.62 MPa升高至2.34 MPa,热导率则由0.037 W·m-1·K-1增加至0.125 W·m-1·K-1。

烧结温度升高,强化了黏结剂与纤维之间界面强度,黏结剂在高温下熔融流动,形成连续相,提高了材料的力学性能[46]。此外,温度升高还会导致ZrO2黏结剂晶型转变产生体积变化,引起微小裂纹释放残余应力,改善材料力学性能[13]。

真空浸渍法操作简单方便,制得样品固相含量低、孔隙率高、密度低,但在干燥过程,浆料中固相物质在毛细管作用以及扩散效应下容易迁移至材料表面,形成硬质外壳,材料内部黏结剂含量低,严重影响了材料的力学性能。而在制备过程中,通过添加淀粉、环氧丙烷[47]、聚硅氧烷[48]等低温辅助黏结剂可以改善高温黏结剂分布均匀性,提高力学性能。此外还可以使用烧结助剂改善材料性能。Tomlinson等[49]使用石英纤维和铝硅酸盐纤维作为骨架,添加K2O作为烧结助剂,K2O促进了石英纤维和铝硅酸盐纤维的莫来石化,提高材料的使用温度以及高温力学性能。Hou等[50]利用Y2O3相促进氧化铝和氧化硅黏结剂反应生成耐高温玻璃相,降低了材料烧结温度,促进黏结剂致密化,熔融玻璃相沿纤维流动覆盖在纤维表面,材料压缩强度有较大程度的提升。

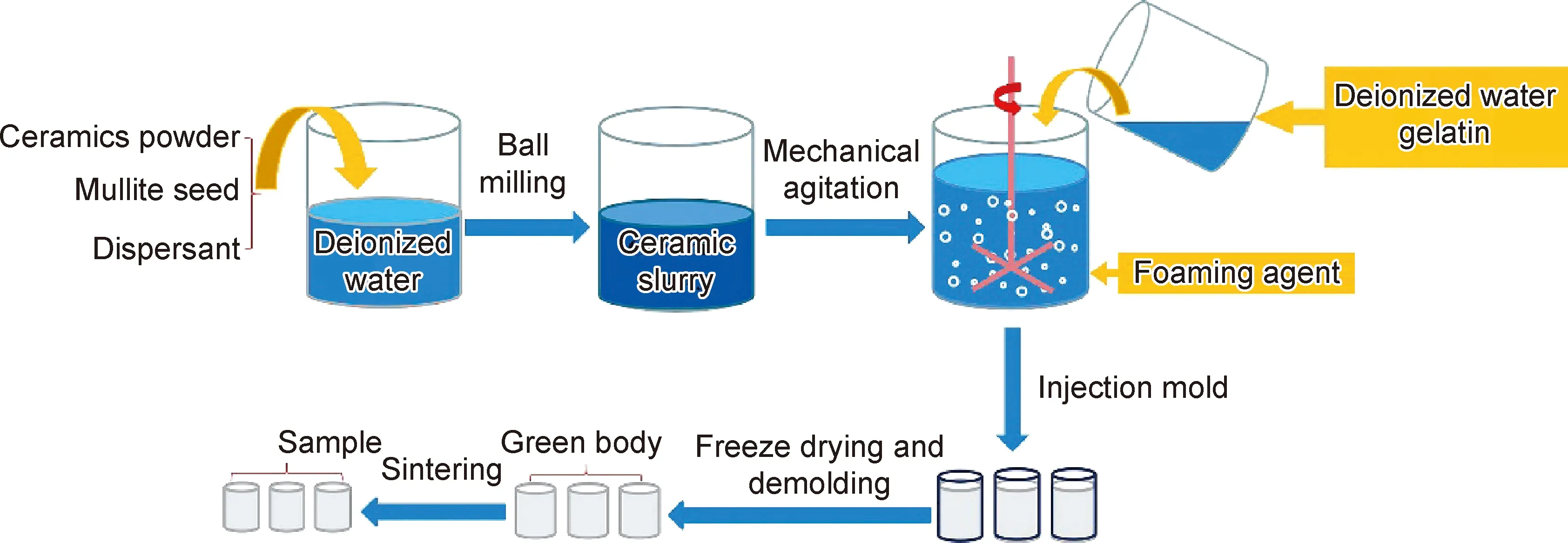

2.2 冷冻干燥法

冷冻干燥法是指将纤维与分散剂、黏结剂混合均匀后倒入模具中,在低温条件下使浆料中液相迅速凝结为固体,而后通过减压或真空干燥除去水分,得到具有纤维骨架与孔隙结构的坯体,烧结后得到纤维多孔陶瓷,制备过程如图4所示[19]。

图4 冷冻干燥法制备过程示意图[19]

冷冻干燥法制备纤维多孔陶瓷时,纤维排布、冷却温度和浆料黏度均会对复合材料结构和性能产生影响。如图5所示,当冷冻温度为-196 ℃时,液态水的晶粒生长具有较强的方向性,而黏结剂和纤维随着液态水生长被挤出原有位置,沿冰晶优势取向排布,黏结剂对纤维约束减少,导致材料的压缩强度降低[51]。

图5 冷冻干燥法温度与内部组织形貌[51]

根据Petch[52],Kou等[53]实验,纤维多孔陶瓷垂直于纤维排列方向的模量和强度更高,而材料的各向异性会延缓破坏速度从而提高材料延展性[54]。真空抽滤法制备的纤维多孔陶瓷中纤维趋向于平行XY平面分布,形成层状结构,在承受载荷时,易发生逐层破坏。冷冻干燥法制备的纤维多孔陶瓷,纤维在各个方向均有取向,3D随机取向更加显著,材料力学稳定性更好,厚度方向的热收缩率也更低。马晓晖[20]使用冷冻干燥法制备得到纤维多孔陶瓷,根据冷冻温度不同,纤维取向和黏结剂分布受到不同程度的影响,在-20 ℃时择优生长倾向较小,纤维排布倾向三维网络结构,密度更低,强度更高,热导率为0.051 W·m-1·K-1,抗压强度为2.27 MPa。

冷冻干燥法制备传统多孔陶瓷时孔洞分布均匀,通过控制冰晶生长来调控材料内孔径和形状,可以制得力学性能较高的样品,但纤维多孔陶瓷孔隙由纤维搭接形成,孔径尺寸大,冷冻干燥法优势并不突出,且制备成本高昂,制备过程较为复杂,限制了其应用。

2.3 凝胶浇注法

凝胶浇注法制备纤维多孔陶瓷材料时先将短切陶瓷纤维与溶胶混合均匀,调节溶胶pH值,使其发生凝胶反应,在凝胶化前将混合均匀的浆料倒入模具沥去多余液相,随后等待残余液凝胶后干燥烧结,得到纤维多孔陶瓷。凝胶浇注法利用溶胶凝胶后形成网状结构将胶体粒子固定在原位,避免了胶体粒子在干燥过程中随水分蒸发扩散在材料上下表面聚集,提高材料力学性能。

凝胶浇注法可以通过调整黏结剂含量、纤维含量和材料的微观形貌优化材料的性能。而以三维碳纤维隔热瓦为增强体的DMC3材料使用溶胶凝胶法及树脂传递模塑工艺(RTM)制备了轻质防隔热一体化材料,在石英灯辐射加热测试中表现出优异的防隔热特性[15]。Hou等[15]发现通过凝胶浇注法制备纤维多孔陶瓷时,发现随莫来石纤维含量增加,纤维搭接点个数上升,材料的抗压强度提升,线收缩率降低。Zhang等[17]使用凝胶浇注法制备了莫来石纤维多孔陶瓷,结果发现纤维长度增加有利于孔隙率提高,降低材料热导率。除此之外,溶胶黏度也将影响纤维多孔材料的性能。硅溶胶黏度低,可快速从样品生坯中排出,材料内部黏结剂含量较低;

铝溶胶黏度较高,在材料内部留存较多,因而材料的强度和热导率较高。

凝胶浇注法与冷冻干燥法制备原理较为相似,但制备过程简单,省去了超低温定向干燥的程序,同时还可避免干燥过程中黏结剂扩散导致分布不均匀问题,适用于较大尺寸纤维多孔陶瓷的制备。

纤维多孔陶瓷经过近年来发展,基于其材料强度较低,黏结剂在烧结过程中由于毛细现象蒸发迁移,黏结剂高温下开裂,形成界面反应等问题,研究人员提出了一些解决方法。

3.1 多尺度微纳结构设计与调控

纤维多孔陶瓷由随机分布的短切纤维和位于纤维搭接点的高温黏结剂构成,固相含量较低,为了提高多孔材料的强度,降低材料热导率,在原有微米尺寸的孔洞中进行了多尺度的结构设计与调控。

在纤维多孔陶瓷中,有效热导率主要来源于固相传热、气相热导和高温热辐射,而纤维多孔陶瓷固相含量低,材料孔隙率一般高于80%,孔径尺寸较大(≈100 μm),较大的孔径加剧了气相传热,因而对原微米级的孔结构进行调控,通过降低气相热导可以有效降低材料热导率。根据纳米传热效应[55-56],将具有纳米级孔隙的气凝胶与纤维多孔陶瓷进行复合后,气凝胶可以填充纤维骨架中大孔隙,有效降低材料热导率。根据Rice公式[45],纤维多孔陶瓷与气凝胶复合后,固相增加,孔隙率降低,强度随之升高,而气凝胶具有超低密度与超低热导率[57],因而可以获得低热导率、高强度多孔材料。单纯石英纤维多孔材料热导率为0.043~0.065 W·m-1·K-1,随着材料密度增加,热导率也略有上升[58]。向石英纤维中添加其他纤维后,材料的密度基本保持不变,但由于其他种类纤维强度和热导率高于石英纤维,材料热导率将有所增加,材料的压缩强度也随之提高。当向材料中浸渍气凝胶后,材料的热导率较其他两类多孔材料的热导率在同等密度条件下出现大幅度的降低[59]。王衍飞等[60]制备了气凝胶改性石英纤维刚性陶瓷瓦,孔隙率达到92%,抗弯强度为0.585 MPa,热导率较石英纤维多孔材料降低了30%。

除气凝胶外,在纤维骨架上以原位自生的方式引入细小的晶须也可改善材料性能。针状晶须通过纤维间钉扎效应强化纤维间的内部自锁结构,提高材料的稳定性。但材料内部热传导通路和界面有效热阻增加,材料的热导率将稍有增加。Yi等[61]制备了硅酸铝纤维/莫来石晶须/SiO2气凝胶三级结构,晶须强化纤维和气凝胶界面,气凝胶有效降低材料热导率,多级结构设计实现了低热导率(0.0373 W·m-1·K-1)及高强度(2.33 MPa)。Deogekar等[62]向骨架中引入了二级结构硼酸铝晶须和氧化铝片制备出含多级莫来石纤维多孔陶瓷,其密度低(0.452~0.468 g/cm3)、气孔率高(81.1%~83.3%)、热导率低(0.132~0.152 W·m-1·K-1),有效提高陶瓷的低应力敏感性。

3.2 涂层与界面优化

纤维多孔陶瓷的压缩过程表明,材料的破坏由纤维断裂、黏结剂/纤维界面开裂及黏结剂的破坏主导,因而纤维/纤维、纤维/黏结剂的界面结合强度对材料的力学性能有较大的影响。纤维表面涂层可以改善纤维与黏结剂界面,在高温下保护纤维,强化纤维高温力学性能。Andrei等[63]在纳米石英纤维表面分别制备了Al2O3,MgAl2O4纳米陶瓷层。陶瓷层在高温下转化为玻璃态,包裹在石英纤维表面,阻碍纳米石英纤维高温熔融流动,降低材料的高温收缩率,大幅度提升材料强度。

除了在纤维表面制备涂层,还可以在材料表面制备高反射率涂层降低材料辐射强度。Wang等[64]在纤维多孔陶瓷表面制备了厚度可控的酚醛树脂涂层,发现随着涂层厚度增加,石英纤维多孔陶瓷材料的抗压强度从1.7 MPa增至2.61 MPa,室温热导率由0.051 W·m-1·K-1增加至0.055 W·m-1·K-1,材料表面抗冲击性显著提高,材料的环境适应性得到改善。Guo等[65-66]在莫来石纤维多孔材料表面制备了MoSi2-SiC-Al2O3-SiO2涂层,研究发现随煅烧温度增加,涂层与多孔材料间界面结合强度高,但当烧结温度增加至1200 ℃时涂层由非晶相转化为晶相,进而导致强度下降。孙宇雷[67]在Al2O3-SiO2纤维多孔陶瓷表面制备了硅硼玻璃涂层,通过有限元模拟对涂层的热应力和厚度进行优化调整,分析涂层在高温下相变过程,对涂层配比进行改善,有效提高了涂层与基体的热膨胀系数匹配度,此外,材料的抗热震性能也有所提升。

3.3 计算机仿真模拟

纤维多孔陶瓷相较于连续纤维增强陶瓷材料和陶瓷颗粒制备的多孔陶瓷有着截然不同的微观形貌,纤维断裂、黏结剂/纤维界面开裂及黏结剂破坏共同决定了纤维多孔陶瓷压缩破坏[43],因而对纤维多孔陶瓷微观组织和破坏模式进行研究,建立结构与材料性能之间的关系对材料性能优化具有指导意义。研究人员通过实验与数据模拟结合,将纤维多孔陶瓷内部纤维简化为等效梁单元、非线性弹簧单元等,建立不同的纤维接触机制,分析其破坏过程中内部纤维和纤维搭接点受力情况,指导其性能改善,增强材料使用可靠性。

通过模拟随机分布纤维网络结构发现,乱序分布的纤维之间相互交联,运动学约束较多,限制了纤维在应变下重新定向,使得材料应变刚度低,泊松效应较小[68]。龙柯材[69]将压缩、剪切实验与3D随机脆性纤维网络材料的有限元模拟对比分析,发现在低温下纤维多孔材料压缩破坏主要以纤维渐进式损坏为主导,模拟结果显示纤维断裂失效占总失效单元87%,而失稳失效仅占8.5%。而纤维断裂主要由最大正应力引起,纤维失效首先在层内扩散,随之扩展至临近层失效直至材料整体失效,这种逐层失效使得材料承载时有弹性变形阶段和压实阶段。在高温下由于纤维和黏结剂出现黏性流动,应力应变曲线由弹性变形阶段与应力上升段组成,表现为整体压缩变形[70-72],由Z向压缩形变引起的纤维间接触对力学性能的影响仅在材料明显硬化时出现[73]。

此外,当将纤维间连接视为等效梁单元研究材料受剪切过程发现,纤维间的柔性结合可以提高材料能量吸收能力,当黏接点强度更高时,材料性能更好[74]。

随着飞行器技术的发展,飞行器热防护系统朝着多功能集成一体化、低成本与高效能化发展。纤维多孔陶瓷的超轻质和超低热导率特点使其在热防护领域具有巨大的应用潜力。近年来的研究对纤维多孔陶瓷的结构调控和性能优化取得较大进展。但纤维多孔材料仍存在一些问题:

(1)如何协调材料热导率和力学强度的矛盾关系,以提升材料的综合性能。陶瓷纤维多孔材料热导率较低,力学性能较差,在最低程度损伤材料绝热性能的同时改善材料的力学性能,提高其使用温度和性能稳定性仍需要进一步研究。

(2)纤维多孔陶瓷材料的使用温度上限受制于陶瓷纤维种类和黏结剂,如何通过引入涂层材料,使材料的防热由单一被动式防热转变为辐射主动加被动的复合型热防护材料,提高材料的服役温度上限以及温度稳定性。

猜你喜欢 溶胶热导率力学性能 反挤压Zn-Mn二元合金的微观组织与力学性能材料与冶金学报(2022年2期)2022-08-10浅谈氧化铝溶胶制备中溶胶黏度的变化中国新技术新产品(2022年6期)2022-07-03空位缺陷对单层石墨烯导热特性影响的分子动力学储能科学与技术(2022年5期)2022-05-10CMOS-MEMS薄膜热导率的测量电子与封装(2022年2期)2022-03-03粉末粒度对纯Re坯显微组织与力学性能的影响粉末冶金技术(2021年3期)2021-07-28一种新型铝合金附着式升降脚手架的力学性能分析烟台大学学报(自然科学与工程版)(2021年1期)2021-03-19混凝土结构中钢筋锈蚀不均匀性对其力学性能退化的影响烟台大学学报(自然科学与工程版)(2021年1期)2021-03-19氢氧化铁溶胶实验制备方法的改进山东医学高等专科学校学报(2020年5期)2020-11-25真空绝热板纤维芯材等效热导率计算模型山东建筑大学学报(2020年5期)2020-09-16溶胶-凝胶法制备陶瓷膜研究进展无机盐工业(2019年1期)2019-01-16本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0607/608135.html