【www.zhangdahai.com--其他范文】

李东亚,苏家兵,梁 磊,尤凤翔

(苏州大学应用技术学院,江苏 苏州 215000)

随着中国制造2025计划的提出,对传统的制造装备的升级迫在眉睫,扬声器纸盆生产目前基本上都是采用人工与机器组成的单工位半自动化生产[1],以苏州某纸盆制造企业为例,原设备生产1 个扬声器纸盆需要人工1 人,时间为180s,废品率为20%左右,纸盆摆放杂乱无章(下一工序再进行分拣),已无法满足企业的生产需求。为了快速满足市场需求,提高生产效率和产品质量,降低人工成本,提高企业的自动化水平,降低了产品成本及废品率[2-6],企业迫切要求开发出一款扬声器纸盆全自动化生产线及配套生产工艺。

针对原有设备以上存在的问题,设计一款基于PLC对气动原件及机械传动装置进行控制的全自动设备,主要对注浆成型机构、热压机构和物料传送机构进行结构设计,完成纸盆的快速生产、有序摆放、自动收料、数量统计和降低废品率,能达到顺利地将纸盆输送到下一工位的技术指标。该设备只需要现场监控人员1人,可同时监控5套设备,大大减少了生产工人的数量,降低了工人的劳动强度。该设备还采用了设备故障自检报警系统、防水触摸屏用户界面,实时显示设备的工作状态及产品的数量,以便于产量的控制及下一工位的调度。通过系统的实验测试,提高了扬声器纸盆生产线的整体运行效率和可靠性,具有显著的经济效益和较好的推广价值。

扬声器纸盆自动化生产线主要由注浆成型装置、压模装置、抓取机械臂和收料装置组成,其装置的整体结构,如图1 所示。该系统主要依靠机械传动装置、气动元件和PLC控制系统的有机结合来实现对整个工作流程进行控制其各个装置的先后动作。主要工作流程:上一个工序纸盆纸浆进行材料粉碎、搅拌和试剂融合后,输送到注浆成型装置中,电机带动纸盆成型模具沿预设轨道进行沥水和成型到指定位置,然后纸盆抓取机械臂上的吸盘完成抓取和加热,旋转180°将纸盆放置到纸盆压模装置上,压模装置电机带动链条上的纸盆模具(同时加热)通过挤压轨道进行模具合模和分模,传送到指定位置,然后收料装置的卸料机械手吸盘抓取纸盆,旋转180°将纸盆放置到料仓内,料仓通过电机带动承载板(纸盆形状)完成纸盆有序堆叠,同时计数传感器实时进行数量统计,料仓满载后通知下一工位人员进行搬运,放置新的料仓,循环往复。

图1 扬声器纸盆自动化生产设备结构图Fig.1 Structural Drawing of Speaker Paper Cone Automatic Production Equipment

2.1 工位设置

根据工作流程和生产工序,在流水线上设置4个工位。通过计算,对各工位的生产节拍进行平衡,确定各工位的生产内容。

工位1:工件通过沥水完成预成型;

工位2:机械臂完成加热成型、抓取和放置;

工位3:工件成型、去毛边和清理;

工位4:机械臂抓取和放置;

工位5:料仓收集工件和计数。

3.1 纸盆注浆成型机构运行分析

注浆成型装置由电机、联轴器、支架、纸盆成型模具、轮旋转盘、成型模具轨道、限位开关和浆池等构件组成,如图2所示。通过旋转轮盘带动纸盆成型模具(均匀布置6个)沿预设轨道完成灌浆、沥水和成型的功能,电机的运转由限位开关控制,旋转速度由电机本身控制;

该机构可大大缩短了纸盆的沥水等待时间,实现了纸盆的快速生产的主要指标。

图2 注浆装置示意图Fig.2 Schematic Diagram of Grouting Device

如图2所示,可知旋转轮盘通过法兰固定套固定在主动轴上使其跟随主动轴做旋转运动,由于注浆池中浆水需要不停的搅拌来保证浆水的均匀注模,所以旋转轮盘需要有镂空来保证水流的均匀搅拌。旋转轮盘带动纸盆成型模具做旋转运动,同时模具底部有成型模具轨道来保持模具的稳定性,轨道按照注浆的时间设计为高低起伏曲线导轨,使其纸盆成型模具沉入浆池中,完成注浆,然后随着轨道漏出浆池,沿着平滑轨道进行沥水,运动至限位开关即机械臂抓取的位置,发信号给机械臂完成成型和抓取的动作。

3.2 纸盆压模机构运行分析

纸盆压模装置是由电动机、单排双侧链条、链条滚轮、挤压导轨、固定模具导轨、加热模具装置、支架等组成。上一个工位机械臂将纸盆送入到加热模具装置中,电机带动链条滚轮做旋转运动,链条再带动加热模具一起运动,进入固定模具导轨,使其加热模具做水平运动,然后进入挤压导轨后,模具进行合模,完成纸盆的加热成型,直至加热完成离开挤压导轨,

传送到卸料机械臂的抓取位置,如图3 所示。纸盆压模装置采用流水线的布局形式,根据纸盆成型加热的时间,合理布置成型模具的数量,以及与注浆装置的时间衔接,可以大大缩短了纸盆的加热成型的等待时间,实现了纸盆的快速生产的重要指标。该装置在成型模具设计纸盆的切边装置,通过切边装置将纸盆边缘毛刺进行切除,然后由压力气管吹掉到收集装置上,是降低纸盆废品率的一个重要指标,同时可以节约人工成本。

图3 压模装置示意图Fig.3 Schematic Diagram of Compression Device

纸盆压模装置采用单排双侧链条作为加热模具装置传动和固定,其上面可安装多个加热模具装置,使其始终保持水平,可使其运行更加稳定;

选择导轨式循环,因为该结构紧凑和定位精度高,移动速度快,同时可以根据需要来配置,以满足流水线生产需求。

3.3 纸盆抓取机械臂和收料机构运行分析

3.3.1 纸盆抓取机械臂

机械臂系统主要由气缸,电动机,成型吸盘通过支撑板和固定板连接构成,如图4所示。使用电动机和气缸构成的机械臂传动系统,通过气缸传动控制机械臂的上升、下降、伸出和缩回运动,电动机传动控制机械臂的右旋180°和左旋180°并在电动机两端加限位开关用于机械臂的定位。通过控制机械臂运动来实现纸盆的预热成型、抓取和放置到压模装置中。采用气动和电动协同控制,可以缩减机械臂的运行时间,完成抓取到放置用时10s,是提高生产效率的一个重要因素。

图4 抓取机械臂结构示意图Fig.4 Schematic Diagram of Grasping Robot Arm Structre

3.3.2 纸盆收料装置

扬声器纸盆收料装置主要由电机、丝杠螺母、导轨、上下限位装置、纸盆计数器、纸盆模型等组成。它是通过电动机的转动带动丝杠的转动进而带动固定在螺母上的纸盆收料模型由上往下的运动,完成扬声器纸盆成型后的有序堆叠,节省人工成本,为下一道工序节约了时间。

4.1 电路设计方案

根据扬声器纸盆自动化生产设备的运行动作,其控制系统的功能主要有:注浆成型模具和加热模具装置准停、机械臂的抓取顺序、计数、复位急停;

该控制系统采用PLC进行控制[7],其主要控制对象为:注浆成型装置、压模装置、机械臂的抓取和收料装置之间的顺序动作;

显示部分采用了F940GOT-LWD-C 型触摸屏取代机械式的按钮面板,它是目前最简单、方便、自然的一种人机交互方式。

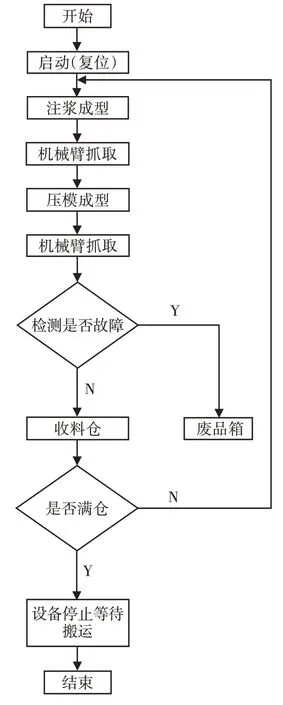

4.2 软件设计

软件部分是整个控制系统的核心,是各个硬件的按照预定动作正常运行保障,是保证主控制系统与各模块之间进行有序协调工作的桥梁。该控制系统采用了FX系列的PLC为控制核心[7-8]。主程序是一个系统的核心程序,在主程序里首先需要对所用到模块进行初始化,使得各内外硬件处于正常状态,为后续工作做好准备,系统控制流程,如图5所示。

图5 系统控制流程图Fig.5 System Control Flow Chart

其他分支流程如下:

(1)急停/启动流程:当设备在运行中遇到紧急情况需要立刻停止时按下急停按钮,这时所有的电机停止其他机构保持原位静止不动,当故障排出后按下运行按钮时,设备按照原先执行的步骤继续向下执行,此时纸盆压模装置中如果已经有了纸盆,则此时的纸盆应作为废品进行处理。

(2)限位开关流程:若某限位开关按下会在PLC的I/O上产生一个输入信号,则PLC扫描到该信号后执行相应程序,做到严格按照设置的顺序动作进行完成。

(3)双地流程:在两个地方同时可以控制设备,其优点为可以远距离控制,当一地发生故障时,不至于导致机构无法工作。

(4)控制显示流程:系统采用F940GOT-LWD-C型触摸屏进行操作控制,实现了人机界面的交互,改变了传统的按钮模式,实现便捷快速的设置,实时显示系统的状态和数据,同时为操作者编写修改程序提供了方便。

5.1 关键参数的分析及测试

5.1.1 注浆装置的工作时间和电机转速

扬声器纸盆生产线的工位1通过注浆装置完成工件沥水和预成型,也是整个生产过程耗时最长的一道工序,采用分度盘的装置进行合理分配沥水时间,使沥水过程无等待,提高生产效率。根据纸盆成型需要沥水60s,预加热成型30s(需要转盘停止转动),同时要保证浆池内的纸浆搅拌均匀和沥水时纸盆转动模型的稳定性,每个纸盆模型需要保证一定的间隔,下一道工序机械臂需要5s的运行时间,经过测试可以得出转盘需要均匀布置6个纸盆模型,一个循环周期为210s,每个纸盆的时间为35s,纸盆模型分布,如图6 所示。已知纸盆的模型的直径150mm,转盘的旋转直径为750mm,根据每周的旋转时间可以得出,电机的转速为4.7r/min。

图6 纸盆模型分布示意图Fig.6 Schematic Diagram of Paper Cone Model Distribution

5.1.2 纸盆压模装置的工作时间与模具数量

扬声器纸盆压模装置完成纸盆的成型,也是整个生产过程最关键的一道工序,循环流水线式的布局,使纸盆加热成型过程无等待,提高生产效率。需要加热30s才能保证纸盆的质量,为了更好的与上下工位的衔接,经过测算和测试可以得出,需要均匀布局6套成型模具,等待和空行程时间为15s,单个纸盆成型的时间为45s,一个循环周期为270s,纸盆模具的尺寸为(300×300)mm,链条的周长为约为6320mm,电机的转速为27.3r/min,为了保证加热时间,建议电机转速取25r/min。

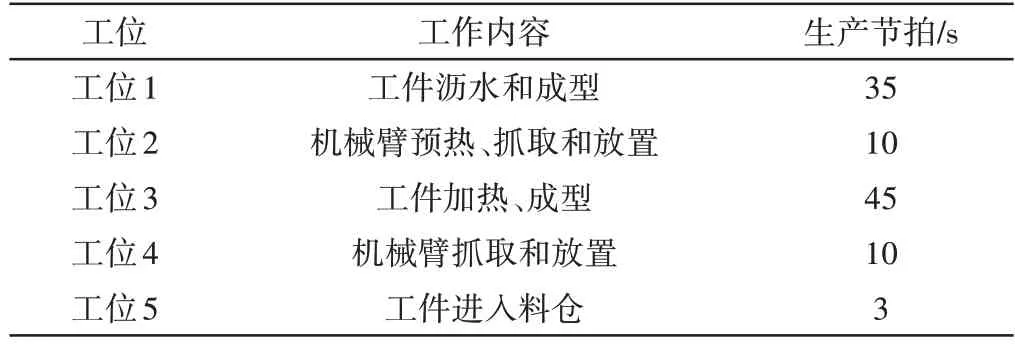

5.2 生产节拍

生产节拍是保证整条流水线正常运行的重要因素,也是考量机构设计和生产效率的重要指标。通过产品生产的作业时间,可以算出每项作业时间,分配至每个工位,再计算出每一个工位的生产节拍,然后对各工位的生产节拍进行对比、工作再匹配等,使各工位的生产节拍尽量一致[9],经过实际计算,得出各工位生产节拍,如表1所示。

表1 各工位工作内容及生产节拍Tab.1 Work Content and Production Cycle of Each Statio

从表中可以看出,各工位并没有完全做到生产节拍平衡,从流水线进入满载状态时,工位4、5的工作时间可以包含在前三个工位中,其中工位2和工位3的时间可以进行重叠处理,经过测算完成一个工件的时间为55S,相当于改造之前的30%,可大大提高了生产效率和产能。

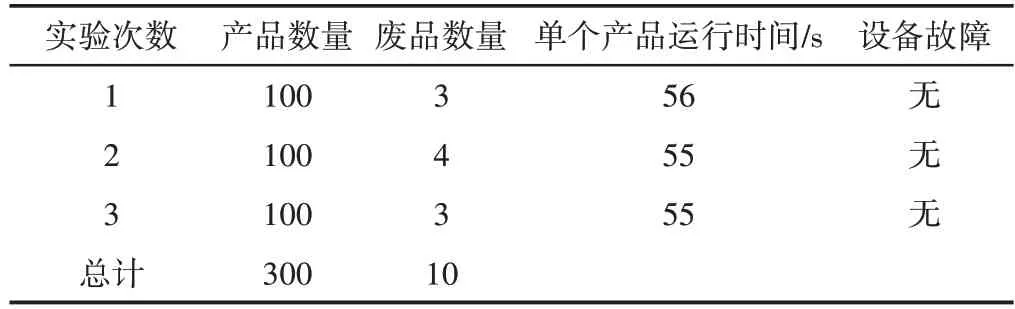

5.3 样品测试

通过F940GOT-LWD-C型触摸屏选择单步和循环模式进行测试,主要对设备的稳定性、纸盆生产率和成品率等关键指标进行测试,所得的实验相关参数记录,如表2所示。

表2 实验记录Tab.2 The Records of Experiment

从表中数据可以得出,生产率比原来提高了3倍,设备的稳定性比较好,实验的过程中没有出现故障,废品率为3.3%,比原来降低了17%,经过人工检测产生废品的共性都是开裂导致,经过分析,在压模环节中模具的加热温度变化导致的,根据这个情况在后续的设计中延长加热到合模的时间,使温度缓慢升高至工作温度。该设备经过使用一段时间,每天都要对废品的原因进行分析,如果都集中到开裂导致,可以对系统增加检测装置[10],通过图形识别原理进行比对,判断是否为废品,提高产品的检测效率。

通过对扬声器纸盆自动化生产线的调试、测试和对产品的检验,该产线可实现纸盆的快速生产、有序摆放、自动收料、数量统计和降低废品率关键指标,同时生产效率比原来提高了3倍,废品率降低到3.3%,设备的运行更加稳定,对纸盆的生产按照流水线的模式进行,有利于缩短纸盆产业链的供应时间,大大提高了工作效率,满足了使用要求。扬声器纸盆自动化生产线除了完成关键的技术指标外,还具有节约人工成本,整个生产过程都是通过PLC程序进行控制,只需要1名工人对设备工作的状况进行监控和操作,同时也降低了工人的劳动强度。纸盆通过料仓收集后运送到下一工位,后续需要人工进行质量检测,后续的设计中可以在放置到料仓之前增加检测装置,通过图形识别的技术完成对纸盆质量的检测,降低人工成本,提高检测精度。

猜你喜欢 工位扬声器成型 一种橡胶件转注模成型用导向治具橡塑技术与装备(2022年6期)2022-06-02热成型零件点焊对碰撞的影响汽车实用技术(2022年5期)2022-04-02Focal&Naim同框发布1000系列嵌入式扬声器及全新Uniti Atmos流媒体一体机家庭影院技术(2021年7期)2021-08-14LCA在焊装车间人工上件工位应用和扩展汽车工艺师(2021年7期)2021-07-30高硼硅玻璃成型方式及其质量控制建材发展导向(2021年11期)2021-07-28工位大调整意林(2020年10期)2020-06-01大地震 正式发布Cinenova系列扬声器家庭影院技术(2019年8期)2019-08-27借蛋还鸡,一方茶园的成型——办事情,得有路数当代陕西(2019年7期)2019-04-25泉州大剧院选用L-ACOUStiCS、DiGiCo演艺科技(2019年11期)2019-03-30滨江:全省首推工位注册杭州(2015年9期)2015-12-21本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0614/611128.html