【www.zhangdahai.com--其他范文】

代 刚

(中铁第四勘察设计院集团有限公司,武汉 430063)

截至2021年9月底,我国城市轨道交通运营城市达到49个,运营线路累计长度已超过8 500 km[1]。城市轨道交通的快速发展给车辆检修带来了巨大压力,而吹扫作业是车辆检修前必不可少的环节,主要采用人工目视为主、辅以简单工具的方法,基于检修人员的健康考虑,作业前必须穿戴防护服及呼吸器,但仍存在作业时库内灰尘大、作业环境恶劣且对周边环境有一定污染等问题。因此,提出一种智能吹扫系统,能极大程度地减轻人工作业强度和减小环境污染。

以苏州轨道交通1号线天平车辆段吹扫作业为例,现有车辆基地吹扫运营使用情况如下。

①吹扫作业条件较差

根据工艺检修的要求,吹扫股道外侧为1.0 m或1.1 m宽地沟,内侧为1.4 m或1.5 m深地沟,外侧地沟设置双层作业平台,内侧地沟设置排水沟,可供吹扫作业的空间条件较为狭小。

②车底元器件复杂

车下零部件较多,吹扫作业空间有限,吹扫作业时需提前规划路径。现有吹扫作业工艺及设备普遍存在作业效率低、强度大、环境差的三大难题。

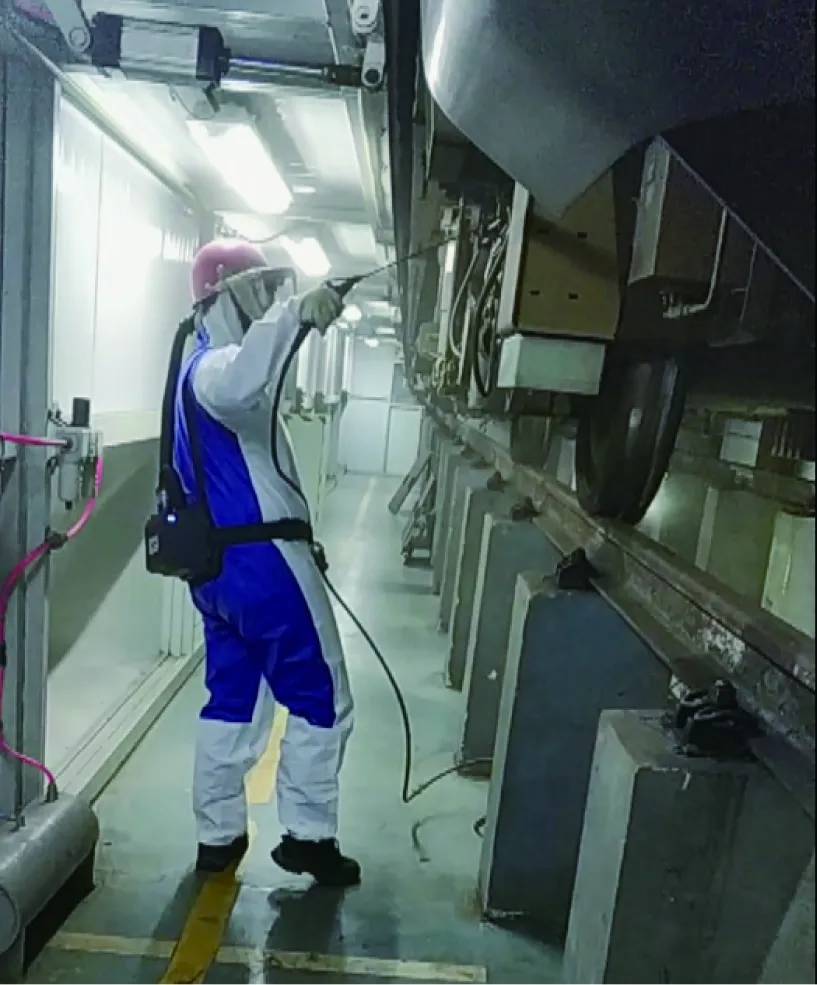

苏州轨道交通1号线天平车辆段采用了“人工采用压缩空气风枪吹+底部吸尘”的设计方案,如图1所示。

图1 苏州轨道交通1号线天平车辆段吹扫库

该方案虽在一定程度上改善了作业环境,但工作人员仍需穿戴防护服及呼吸器,特别是夏天,一次作业完成会全身汗湿,人性化不佳且底部吸尘效果有限;

基于苏州轨道交通1号线吹扫设备的使用情况,经多次调研与论证,受当时设备技术发展水平限制,苏州轨道交通2号线太平车辆段、4号线松陵车辆段、3号线浒墅关车辆段及5号线胥口车辆段的吹扫设备均采用了全人工采用压缩空气风枪吹且不考虑除尘的简易设置方案,并延用至今[2]。

国内主要城市轨道交通吹扫工艺的设备配置与使用情况如表1所示。

表1 国内部分城市车辆吹扫作业情况统计

以上城市运营部门均针对吹扫作业存在的三大难题进行了多年的持续探索,因车底结构复杂且灰尘分布不均匀,效果均不符合预期,难以实现无人化作业。

2.1 吹扫作业简介

现有的吹扫作业流程:①列车入库,根据检修及日常保养要求,列车入库停放;

②拆卸车下主要箱体盖体,由总装组负责拆除车下重点吹扫部件的底架或盖体;

③车下吹扫作业,吹扫人员穿着防护服进入车底进行车下吹扫作业;

④吹扫作业结束,吹扫作业完毕,吹扫人员撤离现场;

⑤恢复车下箱体盖体,总装人员安装重点吹扫部件的底架或盖体,列车出库。

2.2 不同吹扫作业方式

吹扫作业方式一般包含全自动、半自动及人工吹扫3种。部分文献提出人工吹扫+半封闭式+脉冲袋式除尘、自动吹扫结合人工辅助吹扫+脉冲袋式除尘、人移动式吹扫+除尘设备3种吹扫作业方式[3];

还有提出一种密闭式吹扫除尘系统[4],除尘效果较好,但仍需人工作业,某车辆段人工作业吹扫情况如图2所示。

图2 某车辆段人工吹扫作业

因车辆下部结构死角偏多,采用人工吹扫可一次性有效清除浮灰,但作业劳动强度大,作业时尘土飞扬,污染作业环境。

2.3 智能吹扫工艺必要性分析

随着计算机技术、微电子技术、网络技术等快速发展,机器人技术也得到了飞速发展,制造成本不断降低,而其质量与性能却在迅速提高,使得将机器人应用于城市轨道交通车辆吹扫成为可能[5]。

为从根本上解决城市轨道交通车辆吹扫作业面临的难题,亟需从吹扫工艺布局、设备研发等方面制定吹扫作业标准化作业流程和研究智能化吹扫系统、除尘系统[6],以达到提高作业效率、改善作业环境、降低作业人员劳动强度的目的。

3.1 智能吹扫系统总体技术方案

3.1.1 分离式吹扫系统

分离式吹扫系统由走行驱动系统、喷吹系统、除尘过滤系统、风帘系统、电控系统组成[7-8]。其中,吹尘系统、除尘过滤系统、走行驱动系统布置在地铁列车底部运行轨道正下方的一部移动小车上(运行方向与地铁走行轨道平行),在地铁钢轨两边安置有一套两组风帘,呈对称分布。如图3、图4所示。

图3 分离式吹扫系统纵向示意

图4 分离式吹扫系统剖面

吹扫机器人由吸尘系统、喷吹系统、走行机构、尾部风帘组成[9],如图5所示。可以看出,分离式吹扫系统从一定程度上可以改善吹扫作业环境,减少人工吹扫工作量,但需要额外占用空间设置风帘系统、空压机,且吹扫过程需人工干预,吹扫作业未完全实现智能化。

图5 吹扫机器人结构

3.1.2 集成式智能吹扫系统

集成式智能吹扫系统通过对城市轨道交通吹扫作业流程、吹扫指标调研及梳理,结合吹扫库工艺布局及吹扫作业特点,在车辆进行吹扫作业时,针对列车吹扫现有工艺主要存在效率低、劳动强度大、作业环境恶劣等问题,基于列车信息模型和数据处理技术及大数据分析等技术,提出吹扫机器作业完全代替人工的解决方案,开发相应的智能化工艺装备,在列车底部地沟或侧面设置体型较小、移动灵活的走行装置,实现自动化、智能化车底数据和图像的采集。集成式智能吹扫系统主要包括车底智能吹扫机器人、车侧智能吹扫吸尘机器人、智能控制系统等[10-11]。集成式智能吹扫系统的组成及平面布置见图6、图7。

图6 集成式智能吹扫系统平面

图7 集成式智能吹扫系统剖

在吹扫过程中智能规划吹扫路径[12-13],经过吹扫智能诊断系统分析处理,配合柔性机械手[14-15],可实现重点部位、盲点的彻底吹扫,保证吹扫效果及质量,将噪声消除技术与智能风压系统融合,改善工作环境。

吹扫时可在每个工位形成相对封闭的小空间,达到较好的吸尘效果,防止吹扫作业时产生的灰尘扩散,改善了吹扫库内的作业环境,操作方便,减轻了工人劳动强度。该方案有以下优势。

(1)根据车底结构和设备,制定系统吹扫方案,规划吹扫路径;

根据车底不同部位,自动调节吹扫速度,保证吹扫的效率及质量。对于吹扫不彻底部位,可通过灰尘浓度传感器捕捉,加强补吹效果,实现精准清除。

(2)吹扫装置拟采用高压空气吹扫介质完成车底部位吹扫。所采用介质均可实现高效吹扫,不会损伤车底设备表面,操作安全性高,从根本上避免了对人体的侵害,同时,采用灰尘负压回收处理关键技术,形成吹扫局部作业空间负压,显著提升灰尘收集效果。

(3)智能吹扫机器人可在吹扫库地沟内侧或外侧均能实现灵活移动,可按照预设路径行走,也可采用遥控器控制,其走形机构可通过采用供电轨或无线充电设施实现持续吹扫,提高效能。

(4)车底自动吹扫系统上安装有灵活、柔性的机械手臂,通过柔性风管连接高压风机和机械手臂上的风枪,且安装了经过改进的除尘喷嘴,可实现对车底重点部位吹扫。噪声屏蔽、吸音降噪技术融合应用于风管喷头、车底两侧挡板、集尘器等设备,保证更加人性化的除尘工作环境。

(5)先进除尘系统,环保高效[16-17]。除尘系统高效吸收挡尘罩区域内的粉尘,通过除尘器过滤,过滤后的洁净空气排入大气。同时,将吸附在外壁的粉尘抖落于集成抽屉(储尘桶)内,实现集尘处理。

(6)三车同步技术

三车同步行走:三部小车可同步匀速运行,起动、停止一键式控制,运行速度可通过现场使用工况来随时调整,运行过程中不影响其他功能同步工作。

三车自动吹吸:三部小车在运行过程中,喷吹、除尘功能同步进行,高压气流直接把所需清洁表面的粉尘、污垢吹起,吹起的尘粒被除尘器瞬间吸走过滤,避免了二次扬尘。

同步过滤自清洁:车侧智能吹扫吸尘机器人实现同步过滤自清洁,进入除尘器的粉尘先进入除尘装置过滤,剩余尘粒进入高效过滤器过滤,净化后的空气达标排放。

综上所述,智能吹扫工艺技术方案采用集成式智能吹扫系统。

3.2 智能吹扫系统建模与仿真

通过对吹扫过程中的负压区流域模型进行有限元分析。其中,分析的核心问题就是通过有限元分析了解所选用的喷嘴型号和位姿是否能达到规定的灰尘去除度要求,以及集尘设备能否将灰尘的逸散率控制在合理范围内。通过使用Ansys软件对简化后的地铁车底流域进行有限元分析,以观察和分析其中气体流向的特点,并根据仿真分析结果对结构进行优化[18-19]。

3.2.1 喷嘴有限元仿真

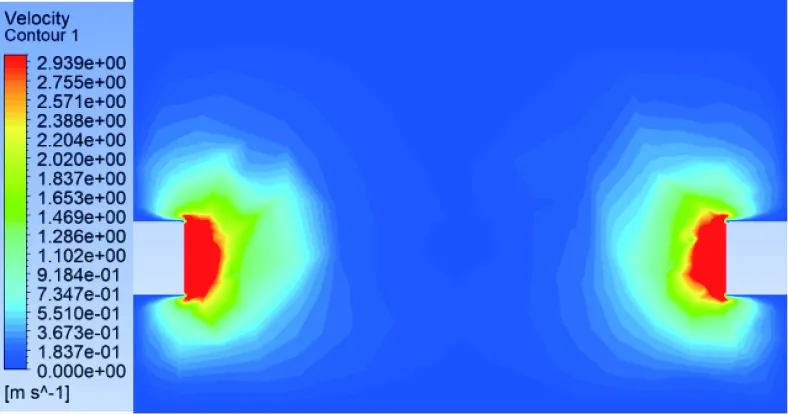

分别对集束式和扁平式两种类型喷嘴在相同输入条件下进行仿真,验证喷吹气流吹扫效果仿真速度云图分别如图8、图9所示。

图8 集束式喷嘴气流仿真

图9 扁平式喷嘴气流仿真

在图8、图9仿真中,两喷嘴输入压力为6 bar(注:1 bar=0.1 MPa),流量为612 L/min,红色区域气流速度为40 m/s。集束式喷嘴喷出气流较为集中且随距离的衰减较慢,扁平式喷嘴吹扫范围更宽且速度衰减较为明显[20]。

3.2.2 吸尘口仿真

在仿真模拟中对于模型的简化从车低结构简化、吸尘口水平位置简化和吸尘口数量简化3个方面入手[21]。仿真中对比分析了含车底部设备模型与不含列车底部设备模型的结果,发现两者在吸尘口速度以及整体影响范围上有所差异但车底模型较为复杂,会造成整体仿真的误差累计,在一定程度上影响了对气流规律的整体性把握,仿真结果如图10、图11所示。

图11 不含车底结构模型速度云图

3.3 仿真结论及优化建议

通过仿真计算可以看出,集束型喷嘴的吹扫气流束更加集中,有效距离更长,扁平式喷嘴的吹扫气流束覆盖范围更大,有效距离较短。本次仿真中选取的吹扫距离约为25 mm,由喷嘴吹扫平面速度云图可见集束式喷嘴吹扫速度明显优于扁平式喷嘴。由于车底结构较为复杂,宜选用集束式喷嘴,扁平式喷嘴更加适用于较为平整大平面的吹扫。

同时,径向45°吹扫位姿在电机平面气流逃逸速度相比其他吹扫位姿更小,且该情况下吹扫区与吸尘区作用域连通,即集尘效果更好。利用侧面吸尘口捕捉速度较低的逃逸灰尘,利用底部吸尘口捕捉吹扫区域灰尘。

基于智能吹扫系统解决方案,用机器完全代替人工进行吹扫,根据吹扫作业班组配备,按照5人/班,人工吹扫作业按2 h计算,平均每周吹扫1列车,全年可以节省520人·h。通过对吹扫全过程进行仿真及现场试验,智能吹扫作业平均用时1.5 h,吹扫洁净度、集尘效果明显优于人工吹扫,吹扫效率及各项指标均满足吹扫作业要求。本智能吹扫系统已在车辆基地吹扫库成功投入运用,现场作业实景照片如图12所示。

图12 智能吹扫系统工作实景

通过对比分离式智能吹扫系统和集成式智能吹扫系统的优缺点,首次提出一种集成式智能吹扫系统解决方案,融合智能规划路径、三车同步技术、柔性机械臂、高效集尘除尘技术等。经过吹扫智能诊断系统分析处理,配合柔性机械手,可实现重点部位、盲点的彻底吹扫,保证吹扫效果及质量,将噪声消除技术与智能风压系统融合,改善工作环境,实现完全替代人工作业。仿真结果表明,采用集束式喷嘴,利用侧面吸尘口捕捉速度较低的逃逸灰尘,利用底部吸尘口捕捉吹扫区域灰尘可达到最佳的吹扫除尘效果。

轨道交通智能运维是当前行业的发展热点,也是运营单位生产管理过程面临的迫切需求。本智能吹扫系统满足运营生产需要,极大地改善了吹扫作业环境,为智慧车辆基地无人化作业打下了基础,为建立轨道交通车辆基地智能运维体系,逐步实现数字化、智能化运维,革新运维模式具有参考意义。

猜你喜欢 车底集成式吸尘 吸尘车吸嘴的结构参数优化设计汽车实用技术(2022年14期)2022-07-30基于老年驾驶人的多模态集成式交互设计研究汽车工程师(2021年12期)2022-01-17集成式天然气输送压缩机直驱永磁电机研究防爆电机(2021年4期)2021-07-28爱的贴“条”文萃报·周五版(2020年44期)2020-11-28瑞萨电子的集成式驾驶舱技术是汽车智能驾驶舱不可或缺的解决方案汽车零部件(2020年9期)2020-09-28车底的猫小学生作文·小学中高年级适用(2018年7期)2018-08-11便捷式吸尘黑板擦的设计电子制作(2017年1期)2017-05-17一种桌面空气净化吸尘装置创新时代(2016年10期)2017-05-06多功能吸尘车科学启蒙(2016年8期)2016-09-27考虑车底接续延误概率的普速旅客列车车底套用方案鲁棒优化中国铁道科学(2016年5期)2016-04-10本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0809/637164.html