【www.zhangdahai.com--其他范文】

何宝峰,马新换,马忠祥,王宝才,徐志伟,马芳兄,杨天艳,李荣焜

1甘肃中医药大学;

2甘肃省第二人民医院,兰州 730000;

3甘肃省中医院,兰州 730050

据文献报道,甘草多糖是甘草主要药效成分之一,有抗肿瘤、抗炎、抗病毒、免疫调节等生理活性,已成为深入挖掘甘草药理活性成分的研究热点,目前对甘草多糖的研究以提取工艺、纯化技术和药理活性研究为主[1]。研究表明,水溶性甘草多糖是一种多成分、分子结构高度支化且连接有蛋白质的杂多糖[2]。药理研究发现,纯化多糖药理活性不及粗多糖,推测化学试剂的加入、纯化步骤繁杂、蛋白质损失是主要原因[3,4],本文将围绕甘草中水溶性成分甘草多糖进行醇沉工艺优化研究。

信息熵理论作为一种客观赋权法广泛应用于中药及复方提取工艺涉及多指标的优化研究中[5],而传统熵权法的熵权值大于0.5时,个别数据的变化会引起权重的成倍变化[6],从而影响工艺参数的确定,因此本文采用改进熵权法处理,能有效克服其存在的缺陷,提高决策准确性,所得数据更可靠,结果更科学合理。TOPSIS法以评价对象与理想化目标接近程度为依据对实验方案进行排序,将多指标转化为综合指标,是一种能集中反映样本总体情况的多指标决策分析方法[7]。近年来将广大学者将TOPSIS法与熵权法结合,对评价指标进行权重赋值,从而综合评价试验方案,可有效避免人为因素对试验结果的主观干预,使评价结果更客观全面,该方法已广泛用于中药质量综合评价中[8],适用于本研究的工艺优化问题。BP神经网络(back propagation neural network,BPNN)能打破正交设计、星点设计等常规试验设计在已设水平优选最佳参数的局限性,通过模拟人脑神经系统对复杂信息的处理方式,进而建立一种数学模型,用以对复杂非线性关系的研究[9-11]。

通过查阅文献发现[12-14],醇沉时间、乙醇体积分数、浓缩液相对密度对多糖的醇沉效果影响比较大。因此本课题组以甘草多糖、单糖、总糖含量及提取量为评价指标,利用改进熵权法与熵权TOPSIS法处理试验数据,对甘草多糖醇沉的主要因素进行研究,比较两种分析方法在正交设计中的适用性,确定最佳醇沉工艺,再利用BP神经网络建模进行仿真寻优,寻求甘草多糖最佳醇沉工艺参数,以期为甘草多糖制备优选出稳定可行的醇沉工艺,为其进一步开发利用及综合质量控制提供科学依据。

UV-2 700紫外可见光分度计(岛津企业管理有限公司);

DZF-300真空干燥箱(郑州长城科工贸有限公司);

AR522CN型电子天平(奥豪斯仪器有限公司);

EP125SM型电子分析天平、LX120A型电子分析天平(瑞士Dietikon公司);

DL-1 000万用电子炉(上海科恒实业发展有限公司);

LA753纯化水机(威立雅)。

苯酚(批号:20 051 121,纯度≥99.0%)购自天津市天新精细化开发中心;

氢氧化钠(批号:200 928,纯度≥98.0%)、硫酸(批号:170 807,纯度:95.0%~98.0%)、酒石酸钾钠(批号:200 926,纯度≥98.0%),均购自白银良友化学试剂有限公司;

亚硫酸氢钠(批号:20 120 329,纯度≥98.0%)、3,5-二硝基水杨酸(批号:20 190 601,纯度≥98.0%),均购自天津市大茂化学试剂厂;

D-无水葡萄糖标准品(批号110 833-201 908,纯度:99.8%)购自中国食品药品检定研究院;

提取用水为自来水,测定用水为超纯水。其他试剂均为分析纯。

甘草饮片由甘肃青茂农业科技股份有限公司提供,经甘肃省第二人民医院马新换主任中药师鉴定为豆科甘草属植物甘草GlycyrrhizauralensisFisch.的干燥根和根茎。

2.1 提取方法

称取甘草饮片50 g装于1 000 mL圆底烧瓶中,加10倍量自来水煎煮两次,第一次浸泡2 h,煎煮2 h,合并煎液,用无纺布过滤,静置至提取液澄清,取上清液浓缩至75 mL,放至室温后快速搅拌加入95%乙醇至体积分数为70%,6 ℃静置过夜,抽滤,于0.03~0.04 MPa、80 ℃真空干燥得到甘草多糖,研细备用。

2.2 指标成分测定

2.2.1 对照品溶液制备

取在105 ℃干燥至恒重的葡萄糖对照品约25.00 mg,精密称定,置25 mL容量瓶中,加超纯水溶解后稀释至刻度,摇匀,制成1.01 mg/mL葡萄糖对照品溶液。

2.2.2 测定单糖用溶液制备

取供试品约200.00 mg,精密称定,置50 mL三角瓶中,加30 ml超纯水,50 ℃水浴1 h,冷却至室温,转移至50 mL容量瓶中,加水稀释至刻度,摇匀,滤过,收集续滤液即得。

2.2.3 测定总糖用溶液制备

取供试品约20.00 mg,精密称定,至50 mL三角瓶中,加20 mL超纯水,5 mL硫酸(取18 mL浓硫酸稀释定容至100 mL),摇匀,在沸水浴中水解60 min,冷却至室温,加数滴酚酞指示剂,加10 mol/L氢氧化钠溶液3.00 mL,用10%氢氧化钠溶液滴至中性(粉红色),转移至50 mL容量瓶中,加水稀释至刻度,摇匀,滤过,收集续滤液即得。

2.2.4 含量测定方法

精密量取上述对照品和供试品溶液各2.00 mL,置于10 mL具塞试管中,加3,5-二硝基水杨酸(DNS)显色液1.50 mL,振摇均匀,在沸水浴中反应15 min,取出,冷却至室温后用超纯水转移至25 mL容量瓶中,加水稀释至刻度,摇匀。照分光光度法(《中国药典》2020年版四部通则0 401)在490 nm波长处测定吸光度值,以超纯水为随行空白,重复测定3次取平均值,利用回归方程计算得到样品溶液中葡萄糖折合浓度,按照公式(1)、(2)计算各糖含量。

(1)

多糖含量=总糖含量-单糖含量

(2)

式中:C为样品溶液中葡萄糖折合浓度(μg/mL);

V为样品溶液总体积(mL);

n为稀释倍数;

M为供试品重量(mg)。

2.2.5 标准曲线制作

以“2.2.1”项下配制的葡萄糖对照品溶液为母液,分别精密吸取母液0.00、0.25、0.50、0.75、1.00、1.25 mL,加超纯水补足至2.00 mL,再滴加DNS显色1.50 mL,配制成浓度为0.00、10.10、20.20、30.30、40.40、50.50 μg/mL标品溶液,按照“2.2.4”项下方法配制测定液,并测定各溶液吸光度值。以葡萄糖质量浓度(C)为横坐标,吸光度(A)为纵坐标绘制葡萄糖标准曲线,得回归方程为A=0.026 8C-0.031 9,r=0.998 3,表明葡萄糖在0.00~50.50 μg/mL范围内线性关系良好。

2.2.6 方法学考察

2.2.6.1 精密度考察

取同一批甘草多糖粉末,精密称定,按照“2.2.2”与“2.2.3”项下方法制备供试品溶液,按“2.2.4”项下方法测定供试品吸光度,连续测定6次,记录吸光度值,RSD为0.13%,表明仪器精密度良好。

2.2.6.2 重复性考察

取同一批甘草多糖粉末,精密称定,按照“2.2.2”与“2.2.3”项下方法制备6份测定液,按“2.2.4”项下方法测定供试品吸光度值,RSD为1.28%,表明该方法重复性良好。

2.2.6.3 稳定性考察

取同一批甘草多糖粉末,精密称定,按照“2.2.2”与“2.2.3”项下方法制备测定液,按“2.2.4”项下方法分别在0、30、60、90、120 min测定供试品吸光度,RSD为0.56%,表明显色后溶液在2 h内稳定性良好。

2.2.6.4 加样回收率考察

取已知单糖含量和总糖含量的同一批甘草多糖粉末,平行6份,精密称定,置于具塞锥形瓶中,分别加入等比例葡萄糖对照品0.08、0.40 mg,按照“2.2.2”与“2.2.3”项下方法分别制备供试品溶液,按“2.2.4”项下方法测定供试品吸光度,计算单糖和总糖的加样回收率,平均加样回收率分别为98.43%、98.02%,RSD分别为0.59%、0.78%。

2.3 单因素试验

2.3.1 浓缩比对甘草多糖的影响

称取甘草饮片50 g,按照“2.1”项下方法提取,将提取液分别浓缩至1.0、1.5、2.0、2.5、3.0 mL/g(即浓缩液体积与甘草饮片质量之比),放至室温后,调节乙醇体积分数为70%,醇沉20 h。结果显示(见表1),提取量随浓缩比增大而下降,单糖含量变化不明显,总糖和多糖含量反而升高,说明浓缩比越小高温加热时间越长,总糖和多糖分解越多,浓缩比过大溶液浓度较低则不利于多糖析出,导致提取量降低。因此,综合实际生产因素和成本,选取1.5、2.0、2.5 mL/g三个水平进行优化试验。

表1 浓缩比对甘草多糖的影响Table 1 Effect of concentration ratio on G. uralensis polysaccharides

续表1(Continued Tab.1)

2.3.2 乙醇体积分数对甘草多糖的影响

称取甘草饮片50 g,按照“2.1”项下方法提取,将提取液浓缩至1.5 mL/g,放至室温后,加95%乙醇分别调节乙醇体积分数为60%、65%、70%、75%、80%,醇沉20 h。结果显示(见表2),提取量随乙醇体积分数增大而呈上升趋势,单糖含量和多糖含量变化不明显,当乙醇体积分数大于75%时总糖含量明显降低,说明随着乙醇体积分数的增大药液中含有的无机盐等杂质易被沉淀析出,不利于总糖沉淀,导致糖含量降低,综合实际生产因素选取65%、70%、75%三个水平进行优化试验。

表2 乙醇体积分数对甘草多糖的影响Table 2 Effect of ethanol volume fraction on G. uralensis polysaccharides

2.3.3 醇沉时间对甘草多糖的影响

称取甘草饮片50 g,按照“2.1”项下方法提取,将提取液浓缩至1.5 mL/g,放至室温后快速搅拌加入95%乙醇,调节乙醇体积分数为70%,分别醇沉4、8、12、16、20 h。结果显示(见表3),提取量随醇沉时间的延长变化不明显,单糖含量先升高后下降,总糖和多糖含量呈现上升趋势,说明醇沉时间短,多糖不能完全析出,随着时间延长,沉淀析出更充分,结合实际生产过程确定以12、16、20 h三个水平进行优化试验。

表3 醇沉时间对甘草多糖的影响Table 3 Effect of alcohol precipitation time on G. uralensis polysaccharides

2.4 正交试验优选甘草多糖醇沉工艺

2.4.1 试验设计

以单因素试验考察结果为依据,选用浓缩比(A)、乙醇体积分数(B)、醇沉时间(C)为考察因素,以提取量、单糖、总糖和多糖含量为评价指标,利用L9(34)正交表安排试验,因素水平见表4,优选甘草多糖醇沉工艺。试验安排及各指标测定结果见表5。

表4 正交试验因素水平Table 4 Orthogonal test factor level

表5 正交试验设计及指标测定结果Table 5 Orthogonal test design and index determination results

2.4.2 数据处理

采用改进熵权-TOPSIS法处理多指标数据[15,16]。该方法对样本无特殊要求,分析简便,能有效规避实验者的主观偏好性,提高试验结果的可靠性和科学性,适用于有限方案多目标决策分析[17]。

2.4.2.1 归一化处理

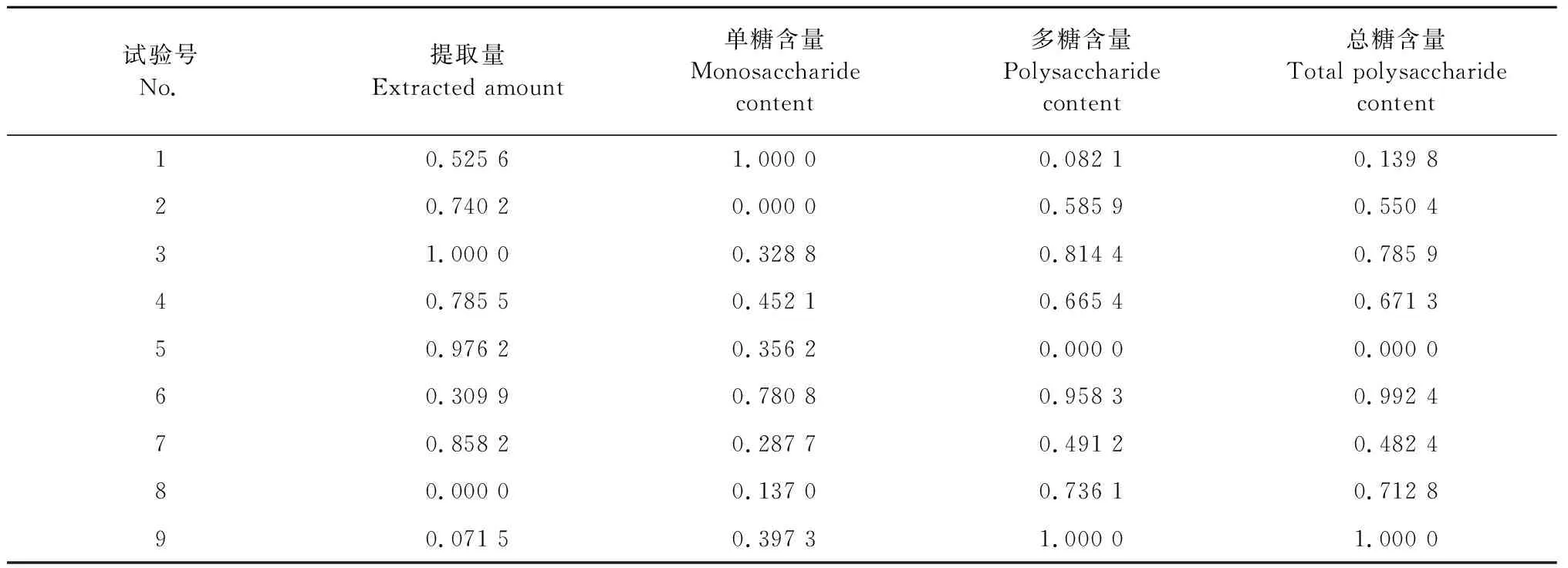

以试验号为组别,甘草多糖提取量和各成分含量为指标建立评价正交各试验组合甘草多糖品质的初始化决策矩阵,本试验要求各指标越大越好,因此采用指标越大越优型公式(3)进行归一化数据处理,结果见表6。

表6 决策矩阵归一化结果Table 6 Normalization results of decision matrix

Xij=(Xij-Xmin)/(Xmax-Xmin)

(3)

2.4.2.2 加权决策矩阵构建

根据公式(4)、(5)、(6)计算各评价指标的熵权值,提取量、单糖含量、总糖含量及多糖含量的熵权分别为0.252 1、0.253 1、0.246 4、0.248 4,将决策矩阵归一化结果与各评价指标熵权相乘,得到加权决策矩阵,结果见表7。

表7 加权决策矩阵结果Table 7 Weighted decision matrix results

(4)

(5)

(6)

2.4.2.3 欧式贴近度计算及评价

根据公式(7)、(8)确定加权决策矩阵的最优向量和最劣向量,再根据公式(9)、(10)、(11)计算各评价指标与正负理想解的距离及各指标对最优解的欧式贴近度,最终确定各试验号甘草多糖品质的综合排序,结果见表8。

表8 正交设计优劣评价及排序Table 8 Evaluation and ranking of orthogonal design

V+=max(R1j,R2j…...Rnj)

(7)

V-=min(R1j,R2j......Rnj)

(8)

(9)

(10)

(11)

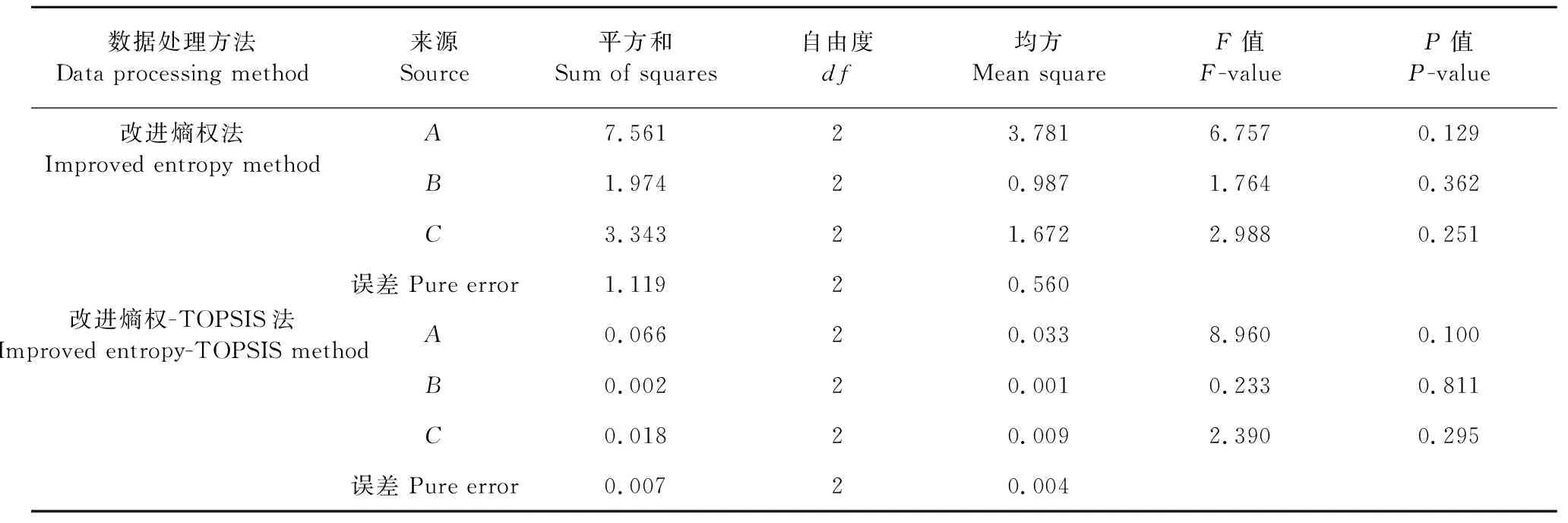

2.4.3 正交设计结果

分别采用改进熵权综合评分法和改进熵权-TOPSIS法处理正交结果,利用公式(12)计算各指标综合评分(M)结果见表9,方差分析见表10。

表9 正交设计熵权-TOPSIS法结果Table 9 Results of orthogonal design entropy weight-TOPSIS method

表10 方差分析结果Table 10 Results of analysis of variance

M=提取量×0.252 1+单糖含量×0.253 1+总糖含量×0.246 4+多糖含量×0.248 4

(12)

正交试验结果显示,甘草多糖醇沉影响因素结果为:浓缩比>醇沉时间>乙醇体积分数,其中单用改进熵权法处理数据,所得结果极差与误差都较大,而改进熵权与TOPSIS法联用所得结果极差和误差均较小,说明改进熵权-TOPSIS法能充分利用原始数据的信息,准确反映各评价方案之间的差距,能对正交试验结果进行综合评价以获得最优参数组合,规避优化过程中的人为主观因素,提高决策准确性、科学性,使所得结果更可靠。由此可见醇沉时间和浓缩比对甘草多糖醇沉影响较大,乙醇体积分数对醇沉影响较小。最终优选得到最佳醇沉结果为A3B2C3,即浓缩比为2.5 mL/g,乙醇体积分数为70%,醇沉时间为20 h。

2.5 BP神经网络仿真寻优

本实验使用Matlab R2012a软件进行BP神经网络模型构建[18,19]。输入层为浓缩比、乙醇积分数、醇沉时间,输出层为各指标赋权后计算得到的综合评分,隐藏节点为10,训练函数、学习函数、激活函数均为该软件默认值,构建3-10-1型BP神经网络模型。将表9中数据采用留一交叉法进行训练,然后将所有数据作为训练集和验证集,通过误差值对模型进行评估,9组数据的预测误差分别为0.000 8、0.000 4、0.005 0、0.000 5、0.002 3、0.003 1、0.000 9、0.577 1、0.032 7,平均值为0.069 2,具有显著性,表明模型精度较好。由图1A可知,当迭代次数为2时网络验证性能达到最好,均方误差值为0.000 852 1。再将试验数据预测值与实测值进行比较(图1B),表明所建模型稳定可靠,可用于甘草多糖醇沉工艺优化。

图1 BP神经网络可靠性验证Fig.1 Reliability verification of back propagation neural network

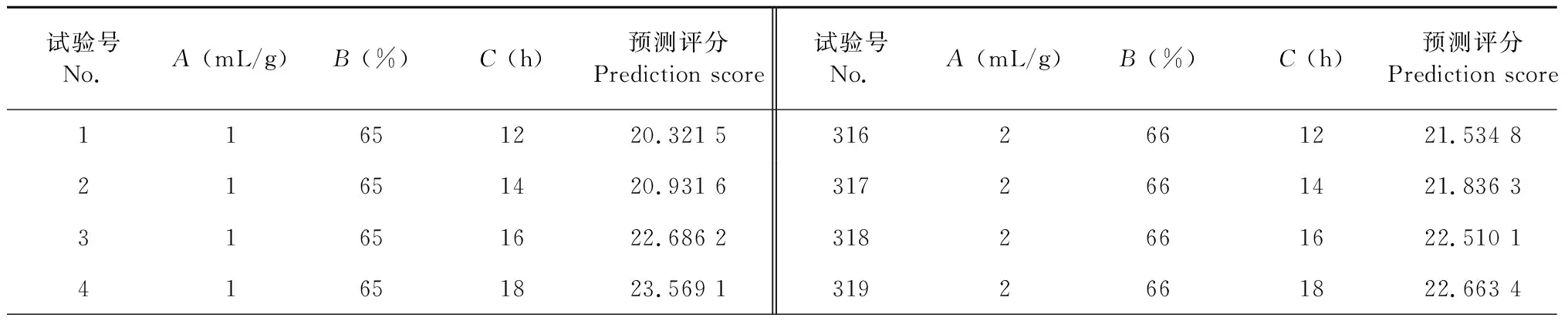

再以表9数据作为训练集,按照上述建模条件对综合评分进行预测。在正交试验参数基础上,设置浓缩比为1.0~2.5 mL/g(步长0.25),乙醇质量分数65%~75%(步长1),醇沉时间12~24 h(步长2),对539个试验组合通过所建网络模型计算综合评分,预测综合评分结果见表11。BP神经网络预测结果表明,随着浓缩比的升高,预测评分逐渐增大,当醇沉时间固定为24 h,浓缩比在2.0~2.5 mL/g范围,乙醇质量分数在66%~71%范围内,预测综合评分具有最高值,且各最高值变化不明显。考虑到生产成本,确定最佳醇沉工艺为浓缩比2.0 mL/g、乙醇体积分数67%,醇沉时间24 h。

表11 BP神经网络预测评分Table 11 back-propagation neural network prediction score

续表11(Continued Tab.11)

2.6 工艺验证

称取甘草饮片6份,分别采用正交设计和BP神经网络优选的最佳醇沉工艺制备甘草多糖,各指标结果见表12。可见正交设计平均综合评分值为25.790 3,RSD为1.68%,BP神经网络平均综合评分值为25.025 9,预测值为24.156 2,RSD为1.36%。综上所述,BP神经网络优化所得最佳工艺检验值略低于正交设计优化结果,二者差距较小,且BP神经网络相对误差较小,拟合效果更好。为减少乙醇使用量,降低生产成本,最终确定甘草多糖醇沉工艺为浓缩比2.0 mL/g,调节乙醇体积分数至67%,醇沉24 h。

表12 工艺验证结果Table 12 Process verification results

中药药理作用的发挥是多成分相互协调作用的结果,而中药提取物所含有的混合总糖共同作用使得多糖更好发挥其药理作用,业内则有“多糖越纯,活性越低”的观点[20]。既往文献对甘草中多糖的提取醇沉工艺考察多以提取量和多糖含量(或得率)为指标来评价,其优化结果难以反映多糖复杂的内在本质,现有研究多以甘草粉末为提取原料,后期对所得粗多糖均需经Savage法、乙醚、丙酮、甲醇等化学试剂法除杂,除杂过程所用试剂对人体损伤较大,前期粉碎处理、乙醇或乙醚脱脂等过程不但增加生产成本,耗费时间,而且严重危害操作人员的身心健康,且除杂、脱脂所用化学试剂多在中药制剂生产中属于禁用试剂。因此本研究为优化甘草多糖醇沉工艺,以甘草饮片为研究对象,在单因素试验基础上,选取主要因素浓缩比、醇沉时间、乙醇体积分数,以甘草多糖、总糖、单糖含量和提取量为评价指标,采用改进熵权法联用TOPSIS模型法处理正交试验数据,并利用BPNN建模仿真寻优进行工艺优选。比较单用改进熵权法和改进熵权联用TOPSIS法结果发现,改进熵权-TOPSIS法能充分利用原始数据信息,对正交试验结果进行综合评价以获得最优参数组合,可有效规避优化过程中人为主观因素,提高决策准确性、科学性,使所得结果更可靠,最终确定甘草多糖最佳醇沉工艺为将提取液浓缩至2.5 mL/g,调节乙醇体积分数为70%,醇沉20 h。

在正交试验基础上采用Matlab12.0软件构建BP神经网络模型,通过对正交试验数据学习训练,得到精度较好、稳定可靠的网络模型,利用sim函数仿真寻优,得到最佳工艺为将提取液浓缩至2.0 mL/g,调节乙醇体积分数为67%,醇沉24 h。经过工艺验证发现,BPNN建模寻优结果综合评分略低于综合评分法进和改进熵权-TOPSIS法,但其RSD值较小,BP神经网络具有较强自主学习能力,所得工艺更加稳定,因此确定BPNN建模寻优结果为甘草多糖醇沉最佳工艺。

本试验通过单因素研究确定甘草多糖醇沉影响因素水平,以正交设计安排试验,运用改进熵权法处理试验数据,克服传统熵权法某一指标熵权值细微变化引起相应权重成倍变化的缺陷。选取多个指标综合评价以优化甘草多糖醇沉工艺,通过比较综合评分法和改进熵权-TOPSIS法结果,确定影响甘草多糖醇沉因素的重要程度,利用BP神经网络对正交参数学习训练后进行仿真寻优,在不增加试验次数的情况下,对非线性问题进行建模寻优,弥补既往优化试验的不足,所得工艺参数更加科学可靠,可为甘草多糖进一步开发研究和规模化生产提供客观依据,并为相关工艺优化问题提供新思路。

猜你喜欢总糖甘草乙醇乙醇和乙酸常见考点例忻中学生数理化·高一版(2022年4期)2022-05-09竟然是甘草惹的祸基层中医药(2021年3期)2021-11-22炙甘草汤,适用于哪些病症中老年保健(2021年9期)2021-08-24榆神50万吨煤基乙醇项目乙醇装置建设进展水泵技术(2021年3期)2021-08-14黄酒中总糖与还原糖含量测定方法比较科技与创新(2016年22期)2017-03-30杨木发酵乙醇剩余物制备缓释肥料湖南林业科技(2017年1期)2017-02-06传统客家黄酒的发酵条件优化科技视界(2016年20期)2016-09-29白地霉不对称还原1-萘乙酮制备(S) -1-萘基-1-乙醇河北工业大学学报(2016年6期)2016-04-16林下参片中总糖、还原糖及糖醛酸的含量测定特产研究(2016年3期)2016-04-12芍药甘草汤加味治疗坐骨神经痛42例中医研究(2014年2期)2014-03-11本文来源:http://www.zhangdahai.com/shiyongfanwen/qitafanwen/2023/0917/655715.html